लोचदार स्प्रिंग्स. स्प्रिंग पिच निर्भरता से निर्धारित होती है

प्रत्येक कार में विशिष्ट हिस्से होते हैं जो अन्य सभी से मौलिक रूप से भिन्न होते हैं। इन्हें लोचदार तत्व कहा जाता है। लोचदार तत्वों में एक-दूसरे से विभिन्न, बहुत भिन्न डिज़ाइन होते हैं। अतः एक सामान्य परिभाषा दी जा सकती है।

लोचदार तत्व मशीनों के वे हिस्से हैं जिनका संचालन बाहरी भार के प्रभाव में अपना आकार बदलने और इस भार को हटाने के बाद इसे अपने मूल स्वरूप में बहाल करने की क्षमता पर आधारित होता है।

या कोई अन्य परिभाषा:

लोचदार तत्व -वे हिस्से जिनकी कठोरता बाकी हिस्सों की तुलना में बहुत कम है, और जिनकी विकृति अधिक है।

इस संपत्ति के लिए धन्यवाद लोचदार तत्वझटके, कंपन और विकृतियों को सबसे पहले महसूस करते हैं।

अक्सर, कार का निरीक्षण करते समय लोचदार तत्वों का पता लगाना आसान होता है, जैसे रबर व्हील टायर, स्प्रिंग्स और स्प्रिंग्स, ड्राइवरों और ड्राइवरों के लिए नरम सीटें।

कभी-कभी लोचदार तत्व किसी अन्य भाग की आड़ में छिपा होता है, उदाहरण के लिए, एक पतली मरोड़ शाफ्ट, एक लंबी पतली गर्दन वाला एक स्टड, एक पतली दीवार वाली छड़ी, एक गैसकेट, एक खोल, आदि। हालाँकि, यहां भी, एक अनुभवी डिजाइनर ऐसे "प्रच्छन्न" लोचदार तत्व को इसकी अपेक्षाकृत कम कठोरता से सटीक रूप से पहचानने और उपयोग करने में सक्षम होगा।

लोचदार तत्व सबसे व्यापक अनुप्रयोग पाते हैं:

शॉक अवशोषण के लिए (कार स्प्रिंग्स जैसे कठोर भागों की तुलना में लोचदार तत्व के काफी लंबे विरूपण समय के कारण झटके और कंपन के दौरान त्वरण और जड़ता बलों को कम करना);

निरंतर बल बनाने के लिए (उदाहरण के लिए, नट के नीचे लोचदार और विभाजित वाशर धागे में एक निरंतर घर्षण बल बनाते हैं, जो रोकता है) स्वयं खोलना, क्लच डिस्क दबाव बल);

गति की सटीकता पर अंतराल के प्रभाव को खत्म करने के लिए गतिज युग्मों को बलपूर्वक बंद करने के लिए, उदाहरण के लिए, आंतरिक दहन इंजन के वितरण कैम तंत्र में;

यांत्रिक ऊर्जा (क्लॉक स्प्रिंग्स, गन स्ट्राइकर स्प्रिंग, बो आर्क, स्लिंगशॉट रबर, आदि) के संचय (संचय) के लिए;

बलों को मापने के लिए (स्प्रिंग स्केल हुक के नियम के अनुसार मापने वाले स्प्रिंग के वजन और विरूपण के बीच संबंध पर आधारित होते हैं);

प्रभाव ऊर्जा को अवशोषित करने के लिए, उदाहरण के लिए, ट्रेनों और तोपखाने की बंदूकों में बफर स्प्रिंग्स का उपयोग किया जाता है।

तकनीकी उपकरण बड़ी संख्या में विभिन्न लोचदार तत्वों का उपयोग करते हैं, लेकिन सबसे आम निम्नलिखित तीन प्रकार के तत्व हैं, जो आमतौर पर धातु से बने होते हैं:

स्प्रिंग्स– लोचदार तत्व एक संकेंद्रित बल भार बनाने (समझने) के लिए डिज़ाइन किए गए हैं।

मरोड़ वाली सलाखें- लोचदार तत्व, आमतौर पर एक शाफ्ट के रूप में बनाए जाते हैं और एक केंद्रित क्षण भार बनाने (समझने) के लिए डिज़ाइन किए जाते हैं।

झिल्ली- लोचदार तत्वों को उनकी सतह पर वितरित बल भार (दबाव) बनाने (समझने) के लिए डिज़ाइन किया गया है।

लोचदार तत्वों का प्रौद्योगिकी के विभिन्न क्षेत्रों में व्यापक अनुप्रयोग होता है। वे फाउंटेन पेन में पाए जा सकते हैं जिनके साथ आप नोट्स लिखते हैं, और छोटे हथियारों में (उदाहरण के लिए, एक मेनस्प्रिंग), और एमजीकेएम में (आंतरिक दहन इंजन के वाल्व स्प्रिंग्स, क्लच और मुख्य क्लच में स्प्रिंग्स, टॉगल स्विच और स्विच के स्प्रिंग्स, ट्रैक किए गए वाहनों के बैलेंसर्स को मोड़ने वाले लिमिटर्स में रबर के पोर, आदि, आदि)।

प्रौद्योगिकी में, बेलनाकार हेलिकल सिंगल-कोर तनाव-संपीड़न स्प्रिंग्स के साथ-साथ मोमेंट स्प्रिंग्स और टोरसन शाफ्ट का व्यापक रूप से उपयोग किया जाता है।

यह खंड बड़ी संख्या में लोचदार तत्वों के केवल दो प्रकारों पर चर्चा करता है: बेलनाकार तनाव-संपीड़न स्प्रिंग्सऔर मरोड़ पट्टियाँ.

लोचदार तत्वों का वर्गीकरण

1) निर्मित (कथित) लोड के प्रकार से: शक्ति(स्प्रिंग्स, शॉक अवशोषक, डैम्पर्स) - केंद्रित बल का अनुभव करें; क्षणिक(क्षण स्प्रिंग्स, मरोड़ पट्टियाँ) - केंद्रित टोक़ (बलों की एक जोड़ी); वितरित भार को अवशोषित करना(दबाव झिल्ली, धौंकनी, बॉर्डन ट्यूब, आदि)।

2) लोचदार तत्व के निर्माण के लिए प्रयुक्त सामग्री के प्रकार के अनुसार: धातु(स्टील, स्टेनलेस स्टील, कांस्य, पीतल के स्प्रिंग्स, टोरसन बार, झिल्ली, धौंकनी, बॉर्डन ट्यूब) और गैर धात्विकरबर और प्लास्टिक (डैम्पर्स और शॉक अवशोषक, झिल्ली) से बना है।

3) विरूपण के दौरान लोचदार तत्व की सामग्री में उत्पन्न होने वाले मुख्य तनाव के प्रकार के अनुसार: तनाव संपीड़न(छड़ें, तार), टोशन(कॉइल स्प्रिंग्स, टोरसन बार्स), झुकने(झुकने वाले स्प्रिंग्स, स्प्रिंग्स)।

4) लोचदार तत्व पर लगने वाले भार और उसके विरूपण के बीच संबंध पर निर्भर करता है: रेखीय(लोड-स्ट्रेन ग्राफ एक सीधी रेखा का प्रतिनिधित्व करता है) और

5) आकार और डिज़ाइन के आधार पर: स्प्रिंग्स, बेलनाकार पेंच, सिंगल और मल्टी-कोर, शंक्वाकार पेंच, बैरल पेंच, डिस्क, बेलनाकार स्लॉटेड, सर्पिल(रिबन और गोल), फ्लैट, स्प्रिंग्स(बहु-परत झुकने वाले स्प्रिंग्स), मरोड़ पट्टियाँ(वसंत शाफ्ट), घुँघरालेऔर इसी तरह।

6) विधि पर निर्भर करता है विनिर्माण: मोड़ना, मोड़ना, मुद्रांकित करना, टाइपसेटिंगऔर इसी तरह।

7) स्प्रिंग्स को वर्गों में विभाजित किया गया है। प्रथम श्रेणी - के लिए बड़ी संख्यालोड चक्र (कार इंजन के वाल्व स्प्रिंग्स)। मध्यम संख्या में लोडिंग चक्रों के लिए दूसरी श्रेणी और तीसरी श्रेणी - कम संख्या में लोडिंग चक्रों के लिए।

8) सटीकता के अनुसार स्प्रिंग्स को समूहों में विभाजित किया गया है। पहला सटीकता समूह बलों और लोचदार आंदोलनों में अनुमेय विचलन के साथ ± 5%, दूसरा सटीकता समूह - ± 10% और तीसरा सटीकता समूह ± 20%।

चावल। 1. मशीनों के कुछ लोचदार तत्व: कॉइल स्प्रिंग्स - ए)मोच, बी)संपीड़न, वी)शंक्वाकार संपीड़न, जी)मरोड़;

डी)टेलीस्कोपिक संपीड़न बैंड स्प्रिंग; इ)स्टैक्ड डिस्क स्प्रिंग;

और , एच)रिंग स्प्रिंग्स; और)यौगिक संपीड़न वसंत; को)सर्पिल वसंत;

एल)झुकने वाला स्प्रिंग; एम)स्प्रिंग (स्टैक्ड बेंडिंग स्प्रिंग); एम)मरोड़ रोलर.

आमतौर पर, लोचदार तत्व विभिन्न डिज़ाइनों के स्प्रिंग्स के रूप में बनाए जाते हैं (चित्र 1.1)।

चावल। 1.1.वसंत डिजाइन

मशीनों में इलास्टिक टेंशन स्प्रिंग सबसे आम प्रकार हैं (चित्र 1.1, ए), संपीड़न (चित्र 1.1, बी) और मरोड़ (चित्र 1.1, वी) विभिन्न तार क्रॉस-सेक्शन प्रोफाइल के साथ। आकार वाले का भी उपयोग किया जाता है (चित्र 1.1, जी), फंसे हुए (चित्र 1.1, डी) और मिश्रित स्प्रिंग्स (चित्र 1.1, इ) एक जटिल लोचदार विशेषता वाला और जटिल और उच्च भार के तहत उपयोग किया जाता है।

मैकेनिकल इंजीनियरिंग में सबसे बड़ा वितरणतार से मुड़े हुए पेचदार सिंगल-कोर स्प्रिंग्स प्राप्त हुए - बेलनाकार, शंक्वाकार और बैरल के आकार का। बेलनाकार स्प्रिंग्स में एक रैखिक विशेषता (बल-विरूपण संबंध) होती है, अन्य दो में एक गैर-रेखीय विशेषता होती है। स्प्रिंग्स का बेलनाकार या शंक्वाकार आकार उन्हें मशीनों में रखने के लिए सुविधाजनक है। लोचदार संपीड़न और विस्तार स्प्रिंग्स में, कॉइल्स मरोड़ के अधीन हैं।

कॉइल स्प्रिंग्स आमतौर पर एक मेन्ड्रेल पर तार घुमाकर बनाए जाते हैं। इस मामले में, 8 मिमी तक के व्यास वाले तार से स्प्रिंग्स, एक नियम के रूप में, ठंडे तरीके से घाव होते हैं, और बड़े व्यास के तार (रॉड) से - गर्म तरीके से, यानी, पहले से गरम होने पर धातु की प्लास्टिसिटी तापमान के लिए वर्कपीस। संपीड़न स्प्रिंग्स घुमावों के बीच आवश्यक पिच के साथ घाव किए जाते हैं। जब घुमावदार तनाव स्प्रिंग्स होते हैं, तो तार को आमतौर पर अतिरिक्त अक्षीय घुमाव दिया जाता है, जिससे एक-दूसरे के साथ घुमावों का चुस्त फिट सुनिश्चित होता है। वाइंडिंग की इस पद्धति के साथ, घुमावों के बीच संपीड़न बल उत्पन्न होते हैं, जो किसी दिए गए स्प्रिंग के लिए अधिकतम अनुमेय मूल्य के 30% तक पहुंच जाते हैं। अन्य भागों से जुड़ने के लिए, विभिन्न प्रकार के ट्रेलरों का उपयोग किया जाता है, उदाहरण के लिए घुमावदार कॉइल के रूप में (चित्र 1.1, ए). हुक के साथ स्क्रू-इन स्क्रू प्लग का उपयोग करके सबसे उन्नत फास्टनिंग्स हैं।

संपीड़न स्प्रिंग्स को अधिकतम परिचालन भार पर प्रत्येक कॉइल के परिकलित अक्षीय लोचदार विस्थापन से 10...20% अधिक कॉइल के बीच के अंतर के साथ खुली कॉइलिंग के साथ घाव किया जाता है। संपीड़न स्प्रिंग्स (छवि 1.2) के सबसे बाहरी (समर्थन) कॉइल्स को आमतौर पर दबाया जाता है और रेत डालास्प्रिंग के अनुदैर्ध्य अक्ष के लंबवत एक सपाट असर वाली सतह प्राप्त करने के लिए, जो कुंडल की गोलाकार लंबाई का कम से कम 75% घेरती है। आवश्यक आकार में काटने, स्प्रिंग के अंतिम कॉइल्स को मोड़ने और पीसने के बाद, वे स्थिर एनीलिंग से गुजरते हैं। स्थिरता के नुकसान से बचने के लिए, यदि मुक्त अवस्था में स्प्रिंग की ऊंचाई और स्प्रिंग के व्यास का अनुपात तीन से अधिक है, तो इसे मैंड्रेल पर रखा जाना चाहिए या गाइड कप में लगाया जाना चाहिए।

चित्र.1.2. कुंडल संपीड़न वसंत

छोटे आयामों के साथ अधिक अनुपालन प्राप्त करने के लिए, मल्टी-स्ट्रैंड ट्विस्टेड स्प्रिंग्स का उपयोग किया जाता है (चित्र 1.1 में)। डी) ऐसे स्प्रिंग्स के क्रॉस-सेक्शन दिखाए गए हैं)। उच्च ग्रेड से बना है पेटेंटतारों में लोच, उच्च स्थैतिक ताकत और अच्छी सदमे-अवशोषित क्षमता होती है। हालाँकि, तारों के बीच घर्षण, संपर्क संक्षारण और कम थकान शक्ति के कारण बढ़े हुए घिसाव के कारण, उनका उपयोग परिवर्तनीय भार के लिए किया जाना चाहिए बड़ी संख्या मेंलोडिंग चक्र अनुशंसित नहीं हैं. दोनों स्प्रिंग्स का चयन GOST 13764-86... GOST 13776-86 के अनुसार किया गया है।

समग्र स्प्रिंग्स(चित्र 1.1, इ)भारी भार के तहत और अनुनाद घटना को कमजोर करने के लिए उपयोग किया जाता है। उनमें कई (आमतौर पर दो) संकेंद्रित रूप से स्थित संपीड़न स्प्रिंग्स होते हैं जो एक साथ भार को अवशोषित करते हैं। अंतिम समर्थनों के मुड़ने और गलत संरेखण को खत्म करने के लिए, स्प्रिंग्स में दाएँ और बाएँ घुमावदार दिशा होनी चाहिए। उनके बीच पर्याप्त रेडियल क्लीयरेंस होना चाहिए, और समर्थन को डिज़ाइन किया गया है ताकि स्प्रिंग्स की पार्श्व स्लाइडिंग न हो।

एक अरेखीय भार विशेषता प्राप्त करने के लिए, उपयोग करें आकार(विशेष रूप से शंक्वाकार) स्प्रिंग्स(चित्र 1.1, जी), संदर्भ तल पर घुमावों के प्रक्षेपण एक सर्पिल (आर्किमिडीयन या लघुगणक) के रूप में होते हैं।

मुड़ा हुआ बेलनाकार मरोड़ स्प्रिंग्सतनाव और संपीड़न स्प्रिंग्स के समान गोल तार से बना है। उनके मोड़ों के बीच थोड़ा बड़ा अंतर होता है (लोडिंग के दौरान घर्षण से बचने के लिए)। उनके पास विशेष हुक होते हैं, जिनकी मदद से एक बाहरी टॉर्क स्प्रिंग को लोड करता है, जिससे कॉइल के क्रॉस सेक्शन घूमते हैं।

विशेष स्प्रिंग्स के कई डिज़ाइन विकसित किए गए हैं (चित्र 2)।

चित्र 2. विशेष झरने

सबसे अधिक उपयोग डिस्क के आकार का होता है (चित्र 2, ए), अंगूठी (चित्र 2, बी), सर्पिल (चित्र 2, वी), रॉड (चित्र 2, जी) और लीफ स्प्रिंग्स (चित्र 2, डी), जिसमें सदमे-अवशोषित गुणों के अलावा, बुझाने की उच्च क्षमता होती है ( गीला हो जाना) प्लेटों के बीच घर्षण के कारण कंपन।वैसे, फंसे हुए स्प्रिंग्स में भी समान क्षमता होती है (चित्र 1.1, डी).

महत्वपूर्ण टॉर्क, अपेक्षाकृत कम अनुपालन और अक्षीय दिशा में गति की स्वतंत्रता के लिए, मरोड़ शाफ्ट(अंक 2, जी).

बड़े अक्षीय भार और छोटे आंदोलनों के लिए इस्तेमाल किया जा सकता है डिस्क और रिंग स्प्रिंग्स(अंक 2, ए, बी), इसके अलावा, बाद वाले, उनकी महत्वपूर्ण ऊर्जा अपव्यय के कारण, शक्तिशाली सदमे अवशोषक में भी व्यापक रूप से उपयोग किए जाते हैं। बेलेविले स्प्रिंग्स का उपयोग बड़े भार, छोटे लोचदार आंदोलनों और लोड अनुप्रयोग की धुरी के साथ सीमित आयामों के लिए किया जाता है।

सीमित अक्षीय आयामों और छोटे टॉर्क के लिए, फ्लैट सर्पिल स्प्रिंग्स का उपयोग किया जाता है (चित्र 2, वी).

लोड विशेषताओं को स्थिर करने और स्थैतिक ताकत बढ़ाने के लिए, महत्वपूर्ण स्प्रिंग्स की सर्जरी की जाती है दास बनाना , अर्थात। लोडिंग, जिसके तहत कुछ क्रॉस-सेक्शनल ज़ोन में प्लास्टिक विकृतियां होती हैं, और अनलोडिंग के दौरान, अवशिष्ट तनाव काम के भार के तहत उत्पन्न होने वाले तनाव के संकेत के विपरीत संकेत के साथ होता है।

गैर-धातु लोचदार तत्व (चित्र 3), जो आमतौर पर रबर या बहुलक सामग्री से बने होते हैं, व्यापक रूप से उपयोग किए जाते हैं।

चित्र 3. विशिष्ट रबर लोचदार तत्व

ऐसे रबर लोचदार तत्वों का उपयोग लोचदार कपलिंग, कंपन-पृथक समर्थन (छवि 4), इकाइयों के नरम निलंबन और महत्वपूर्ण भार के डिजाइन में किया जाता है। इस मामले में, विकृतियों और गलत संरेखण की भरपाई की जाती है। रबर को घिसाव और भार स्थानांतरण से बचाने के लिए धातु के हिस्सों - ट्यूब, प्लेट आदि का उपयोग किया जाता है। तत्व सामग्री - तन्य शक्ति σ ≥ 8 एमपीए, कतरनी मापांक के साथ तकनीकी रबर जी= 500...900 एमपीए. रबर में, इसके कम लोचदार मापांक के कारण, 30 से 80 प्रतिशत कंपन ऊर्जा नष्ट हो जाती है, जो स्टील की तुलना में लगभग 10 गुना अधिक है।

रबर लोचदार तत्वों के लाभ इस प्रकार हैं: विद्युतरोधीक्षमता; उच्च अवमंदन क्षमता (रबर में ऊर्जा अपव्यय 30...80% तक पहुँच जाता है); स्प्रिंग स्टील (10 गुना तक) की तुलना में प्रति यूनिट द्रव्यमान अधिक ऊर्जा जमा करने की क्षमता।

चावल। 4. लोचदार शाफ्ट समर्थन

स्प्रिंग्स और रबर इलास्टिक तत्वों का उपयोग कुछ महत्वपूर्ण गियर के डिजाइन में किया जाता है, जहां वे संचरित टॉर्क के स्पंदनों को सुचारू करते हैं, जिससे उत्पाद की सेवा जीवन में काफी वृद्धि होती है (चित्र 5)।

चित्र.5. गियर में लोचदार तत्व

ए- संपीड़न स्प्रिंग्स, बी- पहियों के स्प्रिंग

यहां, लोचदार तत्वों को गियर संरचना में एकीकृत किया गया है।

भारी भार के लिए, जब कंपन और आघात ऊर्जा को नष्ट करना आवश्यक होता है, तो लोचदार तत्वों (स्प्रिंग्स) के पैकेज का उपयोग किया जाता है।

विचार यह है कि जब मिश्रित या लेमिनेटेड स्प्रिंग्स (स्प्रिंग्स) विकृत होते हैं, तो तत्वों के आपसी घर्षण के कारण ऊर्जा नष्ट हो जाती है, जैसा कि लेमिनेटेड स्प्रिंग्स और स्ट्रैंड स्प्रिंग्स में होता है।

लीफ पैकेट स्प्रिंग्स (चित्र 2) डी) उनके उच्च अवमंदन के कारण, परिवहन इंजीनियरिंग के पहले चरणों से यहां तक कि गाड़ियों के निलंबन में भी सफलतापूर्वक उपयोग किया गया था, उनका उपयोग पहले उत्पादन के इलेक्ट्रिक इंजनों और इलेक्ट्रिक ट्रेनों पर किया गया था, जहां, घर्षण बलों की अस्थिरता के कारण, वे थे बाद में समानांतर डैम्पर्स के साथ कुंडलित स्प्रिंग्स द्वारा प्रतिस्थापित किया गया, वे कारों और सड़क निर्माण मशीनों के कुछ मॉडलों में पाए जा सकते हैं।

स्प्रिंग्स उच्च शक्ति और स्थिर लोचदार गुणों वाली सामग्रियों से बनाए जाते हैं। उच्च कार्बन और मिश्रधातु (कार्बन सामग्री 0.5...1.1%) स्टील ग्रेड 65, 70 में उचित ताप उपचार के बाद ऐसे गुण होते हैं; मैंगनीज स्टील्स 65G, 55GS; सिलिकॉन स्टील्स 60S2, 60S2A, 70SZA; क्रोम वैनेडियम स्टील 51HFA, आदि। स्प्रिंग स्टील्स की लोच का मापांक E = (2.1…2.2)∙ 10 5 MPa, कतरनी मापांक G = (7.6…8.2)∙ 10 4 MPa।

आक्रामक वातावरण में काम के लिए, स्टेनलेस स्टील या अलौह धातुओं के मिश्र धातुओं का उपयोग किया जाता है: कांस्य BrOTs4-1, BrKMts3-1, BrB-2, मोनेल धातु NMZhMts 28-25-1.5, पीतल, आदि। तांबे की लोच का मापांक- आधारित मिश्र धातु ई = (1.2…1.3)∙ 10 5 एमपीए, कतरनी मापांक जी = (4.5…5.0)∙ 10 4 एमपीए।

स्प्रिंग्स बनाने के लिए रिक्त स्थान तार, रॉड, स्ट्रिप स्टील, टेप हैं।

यांत्रिक विशेषताएं स्प्रिंग्स के निर्माण के लिए उपयोग की जाने वाली कुछ सामग्रियां प्रस्तुत की गई हैंतालिका में 1.

तालिका नंबर एक।स्प्रिंग सामग्री के यांत्रिक गुण

|

सामग्री |

ब्रांड |

अत्यंत सहनशक्तिσ वी , एमपीए |

मरोड़ वाली ताकतτ , एमपीए |

बढ़ावδ , % |

|

लौह आधारित सामग्री |

||||

|

कार्बन स्टील्स |

65 |

1000 |

800 |

9 |

|

पियानो की तार |

2000…3000 |

1200…1800 |

2…3 |

|

|

कोल्ड-रोल्ड स्प्रिंग वायर (सामान्य - एन, उच्च - पी और उच्च - बी ताकत) |

एन |

1000…1800 |

600…1000 |

|

|

मैंगनीज स्टील्स |

65 जी |

700 |

400 |

8 |

|

क्रोम वैनेडियम स्टील |

50HFA |

1300 |

1100 |

|

|

जंग रोधीइस्पात |

40Х13 |

1100 |

||

|

सिलिकॉन स्टील्स |

55С2 |

1300 |

1200 |

6 |

|

क्रोम-मैंगनीज स्टील्स |

50ХГ |

1300 |

1100 |

5 |

|

निकल सिलिकॉनइस्पात |

60С2Н2А |

1800 |

1600 |

|

|

क्रोम-सिलिकॉन-वैनेडियमइस्पात |

60S2HFA |

1900 |

1700 |

|

|

टंगस्टन-सिलिकॉनइस्पात |

65S2VA |

|||

|

तांबे की मिश्र धातु |

||||

|

टिन-जस्ता कांस्य |

BrO4Ts3 |

800…900 |

500…550 |

1…2 |

|

बेरिलियम कांस्य |

ब्र.ब 2

|

800…1000 |

500…600 |

3…5 |

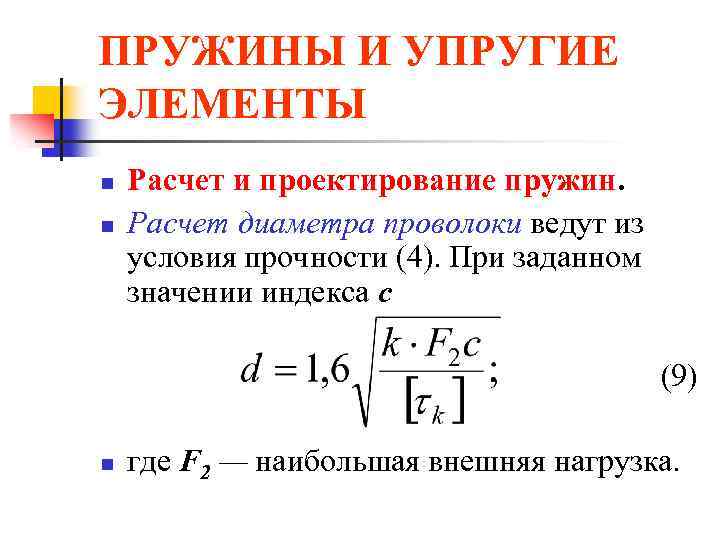

बेलनाकार हेलिकल तनाव और संपीड़न स्प्रिंग्स की डिजाइन और गणना

गोल तार से बने स्प्रिंग्स का उपयोग मुख्य रूप से मैकेनिकल इंजीनियरिंग में उनकी सबसे कम लागत और मरोड़ वाले तनाव के तहत बेहतर प्रदर्शन के कारण किया जाता है।

स्प्रिंग्स की विशेषता निम्नलिखित बुनियादी ज्यामितीय मापदंडों (चित्र 6) से होती है:

तार का व्यास (रॉड) डी;

औसत स्प्रिंग कॉइल व्यास डी.

डिज़ाइन पैरामीटर हैं:

स्प्रिंग इंडेक्स इसके कुंडल की वक्रता को दर्शाता है सी =डी/डी;

पिच घुमाओ एच;

हेलिक्स कोण α,α = आर्कटग एच /(π डी);

स्प्रिंग के कार्यशील भाग की लंबाई एन आर;

घुमावों की कुल संख्या (अंत मोड़ और सहायक घुमावों सहित) एन 1 ;

कार्यशील मोड़ों की संख्या एन.

सभी सूचीबद्ध डिज़ाइन पैरामीटर आयामहीन मात्राएँ हैं।

ताकत और लोचदार मापदंडों में शामिल हैं:

- स्प्रिंग में कठोरता जेड, एक कुंडल की स्प्रिंग कठोरताजेड 1 (आमतौर पर कठोरता की इकाई एन/मिमी है);

- न्यूनतम कार्यपी 1 , अधिकतम कार्यपी 2 और सीमा पी 3 स्प्रिंग बल (एन में मापा गया);

- वसंत विरूपण की मात्राएफलागू बल के प्रभाव में;

- एक मोड़ की विकृति की मात्राएफ लोड के तहत.

चित्र 6. कॉइल स्प्रिंग के बुनियादी ज्यामितीय पैरामीटर

लोचदार तत्वों को बहुत सटीक गणना की आवश्यकता होती है। विशेष रूप से, उन्हें कठोरता के लिए डिज़ाइन किया जाना चाहिए, क्योंकि यह मुख्य विशेषता. इस मामले में, गणना में अशुद्धियों की भरपाई कठोरता भंडार द्वारा नहीं की जा सकती है। हालाँकि, लोचदार तत्वों के डिज़ाइन इतने विविध हैं, और गणना विधियाँ इतनी जटिल हैं, कि उन्हें किसी भी सामान्यीकृत सूत्र में प्रस्तुत करना असंभव है।

स्प्रिंग जितना अधिक लचीला होगा, स्प्रिंग इंडेक्स और घुमावों की संख्या उतनी ही अधिक होगी। आमतौर पर, स्प्रिंग इंडेक्स का चयन निम्नलिखित सीमाओं के भीतर तार के व्यास के आधार पर किया जाता है:

डी , मिमी...2.5...3-5....6-12 तक

साथ …… 5 – 12….4-10…4 – 9

स्प्रिंग में कठोरता जेडपूरे स्प्रिंग को प्रति इकाई लंबाई में विकृत करने के लिए आवश्यक भार के परिमाण और स्प्रिंग के एक मोड़ की कठोरता के बराबर z 1प्रति इकाई लंबाई में इस स्प्रिंग के एक मोड़ को विकृत करने के लिए आवश्यक भार के परिमाण के बराबर। एक प्रतीक निर्दिष्ट करना एफ, विकृति को निरूपित करते हुए, आवश्यक सबस्क्रिप्ट, हम विरूपण और उस बल के बीच पत्राचार लिख सकते हैं जो इसे उत्पन्न करता है (संबंधों में से पहला देखें (1))।

स्प्रिंग की शक्ति और लोचदार विशेषताएँ सरल संबंधों द्वारा परस्पर जुड़ी हुई हैं:

कुंडल स्प्रिंग बनाए गए कोल्ड-रोल्ड स्प्रिंग तार(तालिका 1 देखें), मानकीकृत। मानक निर्दिष्ट करता है: स्प्रिंग का बाहरी व्यास डी एन, तार का व्यास डी, अधिकतम अनुमेय विरूपण बल पी 3, एक मोड़ की अंतिम विकृति च 3, और एक मोड़ की कठोरता z 1. ऐसे तार से बने स्प्रिंग्स की डिज़ाइन गणना चयन विधि का उपयोग करके की जाती है। सभी स्प्रिंग मापदंडों को निर्धारित करने के लिए, प्रारंभिक डेटा के रूप में जानना आवश्यक है: अधिकतम और न्यूनतम परिचालन बल पी2और पी 1और वसंत के विरूपण की विशेषता वाले तीन मूल्यों में से एक - कामकाजी स्ट्रोक की परिमाण एच, इसकी अधिकतम कार्यशील विकृति का परिमाण एफ 2, या कठोरता जेड, साथ ही स्प्रिंग स्थापित करने के लिए खाली स्थान के आयाम।

आमतौर पर लिया जाता है पी 1 =(0,1…0,5) पी2और पी 3 =(1,1…1,6) पी2. अधिकतम भार के मामले में अगला पी 3उपयुक्त व्यास वाले स्प्रिंग का चयन करें - बाहरी स्प्रिंग डी एनऔर तार डी. चयनित स्प्रिंग के लिए, संबंध (1) और मानक में निर्दिष्ट एक मोड़ के विरूपण मापदंडों का उपयोग करके, आवश्यक स्प्रिंग कठोरता और कार्यशील घुमावों की संख्या निर्धारित करना संभव है:

गणना द्वारा प्राप्त घुमावों की संख्या को 0.5 मोड़ पर पूर्णांकित किया जाता है एन≤ 20 और 1 तक मुड़ें एन>20. चूंकि संपीड़न स्प्रिंग के सबसे बाहरी घुमाव मुड़े हुए और जमीन पर हैं (वे स्प्रिंग के विरूपण में भाग नहीं लेते हैं), घुमावों की कुल संख्या आमतौर पर 1.5...2 घुमावों से बढ़ जाती है, अर्थात

एन 1 =एन+(1,5 …2) . (3)

स्प्रिंग की कठोरता और उस पर भार को जानकर, आप इसके सभी ज्यामितीय मापदंडों की गणना कर सकते हैं। पूर्णतः विकृत अवस्था में (बल के प्रभाव में) संपीड़न स्प्रिंग की लंबाई पी 3)

एच 3 = (एन 1 -0,5 )डी.(4)

वसंत की मुक्त लंबाई

इसके बाद, आप कार्यशील बलों, पूर्व-संपीड़न के साथ लोड होने पर स्प्रिंग की लंबाई निर्धारित कर सकते हैं पी 1और अधिकतम कार्य करना पी2

स्प्रिंग का कार्यशील चित्र बनाते समय, स्प्रिंग के अनुदैर्ध्य अक्ष के समानांतर इसके विरूपण का एक आरेख (ग्राफ) आवश्यक रूप से खींचा जाता है, जिस पर अनुमेय लंबाई विचलन नोट किया जाता है एच 1, एच 2, एच 3और ताकत पी 1, पी2, पी 3. ड्राइंग में, संदर्भ आयाम दर्शाए गए हैं: स्प्रिंग वाइंडिंग पिच एच =एफ 3+डीऔर घुमावों के उत्थान का कोण α है = आर्कटग( एच/पी डी).

पेचदार कुंडल स्प्रिंग्स, अन्य सामग्रियों से निर्मित,मानकीकृत नहीं.

तनाव और संपीड़न स्प्रिंग्स के ललाट क्रॉस सेक्शन में कार्य करने वाले बल कारक इस समय कम हो जाते हैं एम=एफडी/2, जिसका वेक्टर स्प्रिंग और बल की धुरी के लंबवत है एफ, स्प्रिंग की धुरी के अनुदिश कार्य करता है (चित्र 6)। इस पल एमटॉर्क तक फैलता है टीऔर झुकना एम आईक्षण:

अधिकांश स्प्रिंग्स में, कॉइल्स का उन्नयन कोण छोटा होता है, α से अधिक नहीं होता है < 10...12°. इसलिए, इसकी लघुता के कारण झुकने वाले क्षण की उपेक्षा करते हुए, टॉर्क का उपयोग करके डिज़ाइन की गणना की जा सकती है।

जैसा कि ज्ञात है, जब एक तनाव रॉड एक खतरनाक खंड में मरोड़ा जाता है

![]()

कहाँ टी– टोक़, और डब्ल्यू ρ =π∙ d 3 /16 - के व्यास वाले तार से बने स्प्रिंग घाव के कुंडल के अनुभाग के प्रतिरोध का ध्रुवीय क्षण डी, [τ ] - अनुमेय मरोड़ तनाव (तालिका 2)। अपनी धुरी की वक्रता के कारण, मोड़ के क्रॉस सेक्शन पर तनाव के असमान वितरण को ध्यान में रखने के लिए, सूत्र (7) में एक गुणांक पेश किया गया है। क, स्प्रिंग इंडेक्स पर निर्भर करता है सी =डी/डी. 6...12° के भीतर स्थित सामान्य हेलिक्स कोणों पर, गुणांक कगणना के लिए पर्याप्त सटीकता के साथ अभिव्यक्ति का उपयोग करके गणना की जा सकती है

उपरोक्त को ध्यान में रखते हुए, निर्भरता (7) निम्नलिखित रूप में बदल जाती है

कहाँ एन 3 - स्प्रिंग की लंबाई, तब तक संपीड़ित जब तक आसन्न कार्यशील कॉइल स्पर्श न करें, एच 3 =(एन 1 -0,5)डी, स्प्रिंग के प्रत्येक सिरे को 0.25 तक पीसने के कारण घुमावों की कुल संख्या 0.5 कम हो जाती है डीएक सपाट सहायक अंत बनाने के लिए।

एन 1 - घुमावों की कुल संख्या, एन 1 =एन+(1.5…2.0), स्प्रिंग्स की सहायक सतहों को बनाने के लिए संपीड़न के लिए अतिरिक्त 1.5…2.0 मोड़ का उपयोग किया जाता है।

स्प्रिंग्स के अक्षीय लोचदार संपीड़न को स्प्रिंग के मोड़ के कुल कोण के रूप में परिभाषित किया गया है, जिसे स्प्रिंग की औसत त्रिज्या से गुणा किया जाता है

अधिकतम स्प्रिंग सेटलमेंट, यानी, स्प्रिंग के अंत की गति जब तक कि कुंडलियाँ पूर्ण संपर्क में न आ जाएँ, है,

स्प्रिंग को घुमाने के लिए आवश्यक तार की लंबाई इसके ड्राइंग की तकनीकी आवश्यकताओं में इंगित की गई है।

स्प्रिंग का निःशुल्क लंबाई अनुपातइसके औसत व्यास को Hडी को कहा जाता है स्प्रिंग लचीलापन सूचकांक(या सिर्फ लचीलापन). आइए हम लचीलेपन सूचकांक को निरूपित करें, फिर परिभाषा के अनुसार = एच/डी. आमतौर पर, γ≤ 2.5 पर, स्प्रिंग तब तक स्थिर रहता है जब तक कि कॉइल पूरी तरह से संपीड़ित न हो जाए, लेकिन यदि γ >2.5 पर, स्थिरता का नुकसान संभव है (स्प्रिंग की अनुदैर्ध्य धुरी झुक सकती है और बग़ल में उभर सकती है)। इसलिए, लंबे स्प्रिंग्स के लिए, स्प्रिंग को किनारे की ओर उभार से बचाने के लिए या तो गाइड रॉड्स या गाइड स्लीव्स का उपयोग किया जाता है।

|

प्रकृति लोड करें |

स्वीकार्य मरोड़ तनाव [ τ ] |

|

स्थिर |

0,6 σ बी |

|

शून्य |

(0,45…0,5)

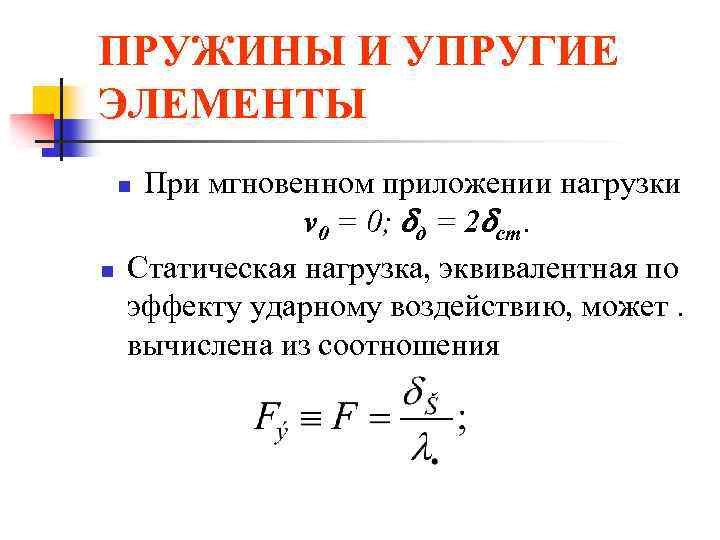

σ मरोड़ शाफ्ट का डिजाइन और गणना मरोड़ शाफ्ट इस तरह से स्थापित किए जाते हैं कि उन पर झुकने वाले भार के प्रभाव को बाहर रखा जा सके। सबसे आम है मरोड़ शाफ्ट के सिरों को उन हिस्सों से जोड़ना जो एक स्पलाइन कनेक्शन का उपयोग करके कोणीय दिशा में परस्पर चलते हैं। इसलिए, मरोड़ शाफ्ट की सामग्री शुद्ध मरोड़ में काम करती है, इसलिए ताकत की स्थिति (7) इसके लिए मान्य है। इसका मतलब है कि बाहरी व्यास डीखोखले मरोड़ पट्टी के कार्य भाग को अनुपात के अनुसार चुना जा सकता है कहाँ बी =डी/डी- मरोड़ पट्टी की धुरी के साथ बने छेद के व्यास का सापेक्ष मूल्य। मरोड़ पट्टी के कामकाजी हिस्से के ज्ञात व्यास के साथ, इसके मोड़ का विशिष्ट कोण (इसके दूसरे छोर के सापेक्ष शाफ्ट के एक छोर के अनुदैर्ध्य अक्ष के चारों ओर घूमने का कोण, मरोड़ पट्टी के कामकाजी हिस्से की लंबाई से संबंधित है) ) समानता द्वारा निर्धारित किया जाएगा और समग्र रूप से मरोड़ पट्टी के लिए मोड़ का अधिकतम अनुमेय कोण होगा इस प्रकार, मरोड़ पट्टी की डिजाइन गणना (संरचनात्मक आयामों का निर्धारण) के दौरान, इसके व्यास की गणना सीमित क्षण (सूत्र 22) के आधार पर की जाती है, और लंबाई की गणना अभिव्यक्ति (24) का उपयोग करके अधिकतम मोड़ कोण से की जाती है। पेचदार संपीड़न-तनाव स्प्रिंग्स और मरोड़ सलाखों के लिए अनुमेय तनाव को तालिका में सिफारिशों के अनुसार सौंपा जा सकता है। 2. यह अनुभाग प्रस्तुत करता है संक्षिप्त जानकारीमशीन तंत्र के दो सबसे आम लोचदार तत्वों के डिजाइन और गणना के संबंध में - बेलनाकार पेचदार स्प्रिंग्स और मरोड़ बार। हालाँकि, प्रौद्योगिकी में उपयोग किए जाने वाले लोचदार तत्वों की सीमा काफी बड़ी है। उनमें से प्रत्येक की अपनी विशेषताएं हैं। इसलिए, लोचदार तत्वों के डिजाइन और गणना पर अधिक विस्तृत जानकारी प्राप्त करने के लिए, आपको तकनीकी साहित्य का संदर्भ लेना चाहिए। किसी मशीन के डिज़ाइन में लोचदार तत्व किस मापदंड से पाए जा सकते हैं? लोचदार तत्वों का उपयोग किस प्रयोजन के लिए किया जाता है? लोचदार तत्व की कौन सी विशेषता मुख्य मानी जाती है? लोचदार तत्व किस सामग्री से बने होने चाहिए? तनाव-संपीड़न स्प्रिंग तार किस प्रकार के तनाव का अनुभव करता है? उच्च शक्ति वाले स्प्रिंग्स के लिए सामग्री क्यों चुनें? ये सामग्रियां क्या हैं? खुली और बंद वाइंडिंग का क्या मतलब है? कॉइल स्प्रिंग्स की गणना क्या है? डिस्क स्प्रिंग्स की अनूठी विशेषताएँ क्या हैं? लोचदार तत्वों का उपयोग ...... के रूप में किया जाता है 1) शक्ति तत्व 2) शॉक अवशोषक 3) इंजन 4) बलों को मापते समय तत्वों को मापना 5) कॉम्पैक्ट संरचनाओं के तत्व लंबाई के साथ एक समान तनाव की स्थिति ...... स्प्रिंग्स में निहित है 1) मुड़ा हुआ बेलनाकार 2) मुड़ा हुआ शंक्वाकार 3) डिस्क के आकार का 4) पत्तेदार 8 मिमी तक के व्यास वाले तार से मुड़े हुए स्प्रिंग्स के निर्माण के लिए, मैं ..... स्टील का उपयोग करता हूं। 1) उच्च कार्बन स्प्रिंग 2) मैंगनीज 3) वाद्य यंत्र 4) क्रोमियम-मैंगनीज स्प्रिंग्स बनाने के लिए उपयोग किए जाने वाले कार्बन स्टील्स भिन्न होते हैं...... 1) उच्च शक्ति 2) बढ़ी हुई लोच 3) गुणों की स्थिरता 4) बढ़ गया कड़ा करना 15 मिमी तक के व्यास वाले कॉइल के साथ मुड़ स्प्रिंग्स के निर्माण के लिए, .... स्टील का उपयोग किया जाता है 1) कार्बन 2) वाद्य 3) क्रोमियम-मैंगनीज 4) क्रोम वैनेडियम 20...25 मिमी व्यास वाले कॉइल के साथ मुड़े हुए स्प्रिंग्स के निर्माण के लिए, .... |

प्रत्येक कार में विशिष्ट हिस्से होते हैं जो अन्य सभी से मौलिक रूप से भिन्न होते हैं। इन्हें लोचदार तत्व कहा जाता है। लोचदार तत्वों में एक-दूसरे से विभिन्न, बहुत भिन्न डिज़ाइन होते हैं। अतः एक सामान्य परिभाषा दी जा सकती है।

लोचदार तत्व वे भाग होते हैं जिनकी कठोरता दूसरों की तुलना में बहुत कम होती है, और जिनकी विकृतियाँ अधिक होती हैं।

इस गुण के कारण, लोचदार तत्व सबसे पहले झटके, कंपन और विकृति का अनुभव करते हैं।

अक्सर, कार का निरीक्षण करते समय लोचदार तत्वों का पता लगाना आसान होता है, जैसे रबर व्हील टायर, स्प्रिंग्स और स्प्रिंग्स, ड्राइवरों और ड्राइवरों के लिए नरम सीटें।

कभी-कभी लोचदार तत्व किसी अन्य भाग की आड़ में छिपा होता है, उदाहरण के लिए, एक पतली मरोड़ शाफ्ट, एक लंबी पतली गर्दन वाला एक स्टड, एक पतली दीवार वाली छड़ी, एक गैसकेट, एक खोल, आदि। हालाँकि, यहां भी, एक अनुभवी डिजाइनर ऐसे "छलावरण" लोचदार तत्व को इसकी अपेक्षाकृत कम कठोरता से सटीक रूप से पहचानने और उपयोग करने में सक्षम होगा।

रेलवे पर, परिवहन की गंभीरता के कारण, ट्रैक भागों की विकृतियाँ काफी बड़ी हैं। यहां, रोलिंग स्टॉक के स्प्रिंग्स के साथ लोचदार तत्व, वास्तव में रेल, स्लीपर (विशेष रूप से लकड़ी, कंक्रीट नहीं) और ट्रैक तटबंध की मिट्टी बन जाते हैं।

लोचदार तत्व सबसे व्यापक अनुप्रयोग पाते हैं:

è सदमे अवशोषण के लिए (कठोर भागों की तुलना में लोचदार तत्व के काफी लंबे विरूपण समय के कारण झटके और कंपन के दौरान त्वरण और जड़त्व बलों में कमी);

è निरंतर बल बनाने के लिए (उदाहरण के लिए, नट के नीचे लोचदार और विभाजित वाशर धागे में एक निरंतर घर्षण बल बनाते हैं, जो स्वयं-अनस्क्रूइंग को रोकता है);

è तंत्र को बलपूर्वक बंद करने के लिए (अवांछित अंतराल को समाप्त करने के लिए);

è यांत्रिक ऊर्जा के संचय (संचय) के लिए (घड़ी स्प्रिंग्स, हथियार स्ट्राइकर का स्प्रिंग, धनुष का चाप, गुलेल का रबर, छात्र के माथे के पास झुका हुआ शासक, आदि);

è बलों को मापने के लिए (स्प्रिंग स्केल हुक के नियम के अनुसार मापने वाले स्प्रिंग के वजन और विरूपण के बीच संबंध पर आधारित होते हैं)।

आमतौर पर, लोचदार तत्व विभिन्न डिज़ाइनों के स्प्रिंग्स के रूप में बनाए जाते हैं।

कारों में इलास्टिक कम्प्रेशन और एक्सटेंशन स्प्रिंग सबसे आम हैं। इन स्प्रिंग्स में कुंडलियाँ मरोड़ के अधीन हैं। स्प्रिंग्स का बेलनाकार आकार उन्हें मशीनों में रखने के लिए सुविधाजनक है।

किसी भी लोचदार तत्व की तरह स्प्रिंग की मुख्य विशेषता कठोरता या इसका व्युत्क्रम अनुपालन है। कठोरता क लोचदार बल निर्भरता द्वारा निर्धारित एफ विकृति से एक्स . यदि इस निर्भरता को हुक के नियम के अनुसार रैखिक माना जा सकता है, तो बल को विरूपण से विभाजित करके कठोरता पाई जाती है क =एफ/एक्स .

यदि निर्भरता अरैखिक है, जैसा कि वास्तविक संरचनाओं में होता है, तो कठोरता को विरूपण के संबंध में बल के व्युत्पन्न के रूप में पाया जाता है क =∂ एफ/ ∂ एक्स।

जाहिर है, यहां आपको फ़ंक्शन के प्रकार को जानना होगा एफ =एफ (एक्स ) .

भारी भार के लिए, जब कंपन और आघात ऊर्जा को नष्ट करना आवश्यक होता है, तो लोचदार तत्वों (स्प्रिंग्स) के पैकेज का उपयोग किया जाता है।

विचार यह है कि जब मिश्रित या स्तरित स्प्रिंग्स विकृत हो जाते हैं, तो तत्वों के आपसी घर्षण के कारण ऊर्जा नष्ट हो जाती है।

इलेक्ट्रिक लोकोमोटिव ChS4 और ChS4 T के अंतर-बोगी इलास्टिक कपलिंग में झटके और कंपन को अवशोषित करने के लिए डिस्क स्प्रिंग्स के एक पैकेज का उपयोग किया जाता है।

इस विचार के विकास में, कुइबिशेव्स्काया रोड पर हमारी अकादमी के कर्मचारियों की पहल पर, रेल संयुक्त लाइनिंग के बोल्ट कनेक्शन में डिस्क स्प्रिंग्स (वॉशर) का उपयोग किया जाता है। स्प्रिंग्स को कसने से पहले नट के नीचे रखा जाता है और कनेक्शन में उच्च स्थिर घर्षण बल प्रदान करता है, साथ ही बोल्ट को भी उतारता है।

लोचदार तत्वों के लिए सामग्री में उच्च लोचदार गुण होने चाहिए, और सबसे महत्वपूर्ण बात यह है कि समय के साथ उन्हें खोना नहीं चाहिए।

स्प्रिंग्स के लिए मुख्य सामग्री उच्च कार्बन स्टील्स 65.70, मैंगनीज स्टील्स 65G, सिलिकॉन स्टील्स 60S2A, क्रोम वैनेडियम स्टील 50HFA, आदि हैं। इन सभी सामग्रियों में पारंपरिक संरचनात्मक स्टील्स की तुलना में उच्च यांत्रिक गुण होते हैं।

1967 में, समारा एयरोस्पेस यूनिवर्सिटी में मेटल रबर "एमआर" नामक सामग्री का आविष्कार और पेटेंट कराया गया था। सामग्री टूटे-फूटे, उलझे हुए धातु के तार से बनाई जाती है, जिसे बाद में आवश्यक आकार में दबाया जाता है।

धातु रबर का बहुत बड़ा लाभ यह है कि यह धातु की ताकत को रबर की लोच के साथ पूरी तरह से जोड़ता है और इसके अलावा, महत्वपूर्ण इंटरवायर घर्षण के कारण, यह कंपन सुरक्षा का एक अत्यधिक प्रभावी साधन होने के कारण कंपन ऊर्जा को नष्ट (डैम्पर) करता है।

उलझे हुए तार के घनत्व और दबाव बल को समायोजित किया जा सकता है, जिससे बहुत विस्तृत श्रृंखला में धातु रबर की कठोरता और भिगोना के निर्दिष्ट मान प्राप्त होते हैं।

लोचदार तत्वों के निर्माण के लिए सामग्री के रूप में धातु रबर का निस्संदेह एक आशाजनक भविष्य है।

लोचदार तत्वों को बहुत सटीक गणना की आवश्यकता होती है। विशेष रूप से, उन्हें कठोरता के लिए डिज़ाइन किया जाना चाहिए, क्योंकि यह मुख्य विशेषता है।

हालाँकि, लोचदार तत्वों के डिज़ाइन इतने विविध हैं, और गणना विधियाँ इतनी जटिल हैं, कि उन्हें किसी भी सामान्यीकृत सूत्र में प्रस्तुत करना असंभव है। विशेष रूप से हमारे पाठ्यक्रम के ढांचे के भीतर, जो यहां पूरा हुआ है।

नियंत्रण प्रश्न

1. किसी मशीन के डिज़ाइन में लोचदार तत्व किस मापदंड से पाए जा सकते हैं?

2. लोचदार तत्वों का उपयोग किन कार्यों के लिए किया जाता है?

3. लोचदार तत्व की कौन सी विशेषता मुख्य मानी जाती है?

4. लोचदार तत्व किस सामग्री से बने होने चाहिए?

5. कुइबिशेव्स्काया रोड पर बेलेविले स्प्रिंग वॉशर का उपयोग कैसे किया जाता है?

| परिचय………………………………………………………………………………… | |

| 1. मशीन भागों की गणना के सामान्य मुद्दे…………………………………………………… | |

| 1.1. पसंदीदा संख्याओं की पंक्तियाँ………………………………………………………… | |

| 1.2. मशीन के पुर्जों के प्रदर्शन के लिए बुनियादी मानदंड…………………… 1.3. परिवर्तनशील तनावों के तहत थकान प्रतिरोध की गणना…….. | |

| 1.3.1. परिवर्तनीय वोल्टेज…………………………………………………….. 1.3.2. सहनशक्ति सीमा………………………………………….. 1.4. सुरक्षा कारक……………………………………………………. | |

| 2. यांत्रिक प्रसारण……………………………………………………………………………… 2.1. सामान्य जानकारी……………………………………………………….. 2.2. ड्राइव गियर के लक्षण………………………………………….. | |

| 3. गियर्स ………………………………………………………………………….. 4.1. दांतों के संचालन की स्थितियाँ………………………………………………. 4.2. गियर सामग्री………………………………………………………… 4.3. विशिष्ट प्रजातियाँदांतों का नष्ट होना…………………………………………………… 4.4. डिज़ाइन लोड……………………………………………………. 4.4.1. डिज़ाइन लोड कारक……………………………………. 4.4.2. गियर की सटीकता…………………………………….. 4.5. प्रेरणा के गियर……………………………………… | |

| 4.5.1. संलग्नता में बल………………………………………………. 4.5.2. संपर्क थकान के प्रतिरोध की गणना……………………. 4.5.3. फ्लेक्सुरल थकान प्रतिरोध की गणना…………………… 4.6. बेवल गियर्स………………………………………… 4.6.1. मुख्य पैरामीटर………………………………………………. 4.6.2. संलग्नता में बल………………………………………………. 4.6.3. संपर्क थकान के प्रतिरोध की गणना…………………… 4.6.4. झुकने में थकान प्रतिरोध की गणना……………………. | |

| 5. वर्म गियर्स…………………………………………………………………………. 5.1. सामान्य जानकारी…………………………………………………………..5.2. संलग्नता में बल……………………………………………………. 5.3. कृमि गियर सामग्री………………………………………… 5.4. शक्ति गणना…………………………………………………… | |

| 5.5. थर्मल गणना…………………………………………………………………………. 6. शाफ्ट और धुरी…………………………………………………………………………. 6.1. सामान्य जानकारी…………………………………………………….. 6.2. डिज़ाइन लोड और प्रदर्शन मानदंड………………………… 6.3. शाफ्ट की डिज़ाइन गणना………………………………………… 6.4. शाफ्ट की गणना के लिए डिज़ाइन आरेख और प्रक्रिया…………………………………….. 6.5. स्थैतिक शक्ति की गणना…………………………………………. 6.6. थकान प्रतिरोध गणना…………………………………………………….. 6.7. कठोरता और कंपन प्रतिरोध के लिए शाफ्ट की गणना………………………… | |

| 7. रोलिंग बियरिंग्स………………………………………………………… 7.1. रोलिंग बियरिंग्स का वर्गीकरण…………………………………… 7.2. GOST 3189-89 के अनुसार बीयरिंग का पदनाम……………………………… 7.3. कोणीय संपर्क बीयरिंगों की विशेषताएं……………………………… 7.4. शाफ्ट पर बीयरिंग स्थापित करने की योजनाएँ…………………………………… 7.5. कोणीय संपर्क बियरिंग्स पर डिज़ाइन लोड……………….. 7.6. विफलता के कारण और गणना मानदंड……………………………… 7.7. असर वाले हिस्सों की सामग्री…………………………………………. 7.8. स्थैतिक भार क्षमता के आधार पर बीयरिंग का चयन (GOST 18854-94)………………………………………………………… | |

| 7.9. गतिशील भार क्षमता (GOST 18855-94) के आधार पर बीयरिंगों का चयन………………………………………………………… 7.9.1. आरंभिक डेटा……………………………………………………। 7.9.2. चयन का आधार…………………………………………………….. 7.9.3. बियरिंग चयन की विशेषताएं……………………………….. | |

| 8. स्लाइडिंग बियरिंग्स………………………………………………. | |

| 8.1. सामान्य जानकारी…………………………………………………….. | |

| 8.2. परिचालन की स्थिति और घर्षण मोड…………………………………………………… | |

| 7. कपलिंग | |

| 7.1. कठोर युग्मन | |

| 7.2. क्षतिपूर्ति युग्म | |

| 7.3. चलने योग्य कपलिंग | |

| 7.4. लचीले कपलिंग | |

| 7.5. घर्षण चंगुल | |

| 8. मशीन भागों का कनेक्शन | |

| 8.1. स्थायी कनेक्शन | |

| 8.1.1. वेल्डेड जोड़ | |

| वेल्डेड सीम की ताकत की गणना | |

| 8.1.2. कीलक कनेक्शन | |

| 8.2. वियोज्य कनेक्शन | |

| 8.2.1. पिरोया हुआ कनेक्शन | |

| थ्रेडेड कनेक्शन की ताकत की गणना | |

| 8.2.2. पिन कनेक्शन | |

| 8.2.3. कुंजीयुक्त कनेक्शन | |

| 8.2.4. तख़्ता कनेक्शन | |

| 9. झरने……………………………… |

| | | अगला व्याख्यान==> | |

इस लेख में हम सबसे सामान्य प्रकार के लोचदार निलंबन तत्वों के रूप में स्प्रिंग्स और लीफ स्प्रिंग्स के बारे में बात करेंगे। इसमें एयर स्प्रिंग्स और हाइड्रोन्यूमेटिक सस्पेंशन भी हैं, लेकिन उन पर बाद में और अधिक जानकारी दी जाएगी। मैं मरोड़ सलाखों को तकनीकी रचनात्मकता के लिए अनुपयुक्त सामग्री नहीं मानूंगा।

आइए सामान्य अवधारणाओं से शुरू करें।

ऊर्ध्वाधर कठोरता.

एक लोचदार तत्व (स्प्रिंग या स्प्रिंग) की कठोरता का मतलब है कि प्रति इकाई लंबाई (एम, सेमी, मिमी) को धक्का देने के लिए स्प्रिंग/स्प्रिंग पर कितना बल लगाया जाना चाहिए। उदाहरण के लिए, 4 किग्रा/मिमी की कठोरता का मतलब है कि इसकी ऊंचाई 1 मिमी कम करने के लिए स्प्रिंग/स्प्रिंग को 4 किग्रा के बल से दबाना होगा। कठोरता को अक्सर किग्रा/सेमी और एन/एम में भी मापा जाता है।

गैरेज में किसी स्प्रिंग या स्प्रिंग की कठोरता को मोटे तौर पर मापने के लिए, उदाहरण के लिए, आप उस पर खड़े हो सकते हैं और अपने वजन को उस मात्रा से विभाजित कर सकते हैं जिससे स्प्रिंग/स्प्रिंग को वजन के नीचे दबाया गया था। स्प्रिंग को उसके कानों के साथ फर्श पर रखना और बीच में खड़ा होना अधिक सुविधाजनक है। यह महत्वपूर्ण है कि कम से कम एक कान फर्श पर स्वतंत्र रूप से सरक सके। चादरों के बीच घर्षण के प्रभाव को कम करने के लिए विक्षेपण ऊंचाई को हटाने से थोड़ा पहले स्प्रिंग पर कूदना बेहतर है।

अच्छी सवारी।

सवारी यह है कि कार कितनी हिल रही है। कार के "हिलने" को प्रभावित करने वाला मुख्य कारक निलंबन पर कार के उभरे हुए द्रव्यमान के प्राकृतिक कंपन की आवृत्ति है। यह आवृत्ति इन्हीं द्रव्यमानों के अनुपात और निलंबन की ऊर्ध्वाधर कठोरता पर निर्भर करती है। वे। यदि द्रव्यमान अधिक है तो कठोरता भी अधिक हो सकती है। यदि द्रव्यमान कम है तो ऊर्ध्वाधर कठोरता कम होनी चाहिए। हल्के वाहनों के लिए समस्या यह है कि, जबकि कठोरता उनके लिए अनुकूल है, निलंबन पर वाहन की सवारी की ऊंचाई कार्गो की मात्रा पर अत्यधिक निर्भर है। और भार उभरे हुए द्रव्यमान का एक परिवर्तनशील घटक है। वैसे, कार में जितना अधिक कार्गो होगा, सस्पेंशन पूरी तरह से संपीड़ित होने तक यह उतना ही अधिक आरामदायक (कम हिलता हुआ) होगा। मानव शरीर के लिए, उसके स्वयं के कंपन की सबसे अनुकूल आवृत्ति वह है जिसे हम स्वाभाविक रूप से चलते समय अनुभव करते हैं, अर्थात। 0.8-1.2 हर्ट्ज़ या (लगभग) 50-70 कंपन प्रति मिनट। वास्तव में, ऑटोमोटिव उद्योग में, लोड स्वतंत्रता की खोज में, 2 हर्ट्ज (प्रति मिनट 120 कंपन) तक स्वीकार्य माना जाता है। परंपरागत रूप से, जिन कारों का द्रव्यमान-कठोरता संतुलन अधिक कठोरता और उच्च कंपन आवृत्तियों की ओर स्थानांतरित हो जाता है, उन्हें कठोर कहा जाता है, और उनके द्रव्यमान के लिए इष्टतम कठोरता विशेषता वाली कारों को नरम कहा जाता है।

आपके निलंबन के लिए प्रति मिनट कंपन की संख्या की गणना सूत्र का उपयोग करके की जा सकती है:

कहाँ:

एन - प्रति मिनट कंपन की संख्या (50-70 तक पहुंचने की सलाह दी जाती है)

सी - किग्रा/सेमी में लोचदार निलंबन तत्व की कठोरता (ध्यान दें! इस सूत्र में, किग्रा/सेमी, किग्रा/मिमी नहीं)

एफ - किसी दिए गए लोचदार तत्व पर कार्य करने वाले उभरे हुए भागों का द्रव्यमान, किग्रा में।

ऊर्ध्वाधर निलंबन कठोरता के लक्षण

निलंबन की कठोरता की विशेषता लोचदार तत्व के विक्षेपण (मुक्त तत्व के सापेक्ष इसकी ऊंचाई में परिवर्तन) एफ पर वास्तविक भार एफ पर निर्भरता है। उदाहरण विशेषताएँ:

सीधा खंड वह सीमा है जब केवल मुख्य लोचदार तत्व (स्प्रिंग या स्प्रिंग) काम करता है। पारंपरिक स्प्रिंग या स्प्रिंग की विशेषता रैखिक होती है। बिंदु एफ सेंट (जो एफ सेंट से मेल खाता है) निलंबन की स्थिति है जब कार चालक, यात्री और ईंधन आपूर्ति के साथ चलने के क्रम में एक समतल सतह पर खड़ी होती है। तदनुसार, इस बिंदु तक सब कुछ एक पलटवार कदम है। इसके बाद सब कुछ एक संपीड़न स्ट्रोक है। आइए इस तथ्य पर ध्यान दें कि वसंत की प्रत्यक्ष विशेषताएं निलंबन की विशेषताओं से कहीं अधिक माइनस में जाती हैं। हां, रिबाउंड लिमिटर और शॉक एब्जॉर्बर द्वारा स्प्रिंग को पूरी तरह से डीकंप्रेस करने की अनुमति नहीं है। वैसे, रिबाउंड लिमिटर के बारे में। यह वह है जो स्प्रिंग के विरुद्ध काम करते हुए प्रारंभिक खंड में कठोरता में एक गैर-रैखिक कमी प्रदान करता है। बदले में, संपीड़न स्ट्रोक सीमक संपीड़न स्ट्रोक के अंत में परिचालन में आता है और, स्प्रिंग के समानांतर काम करते हुए, निलंबन की बढ़ी हुई कठोरता और बेहतर ऊर्जा क्षमता प्रदान करता है (वह बल जिसे निलंबन अपने लोचदार तत्वों के साथ अवशोषित कर सकता है)

बेलनाकार (कुंडल) स्प्रिंग्स।

स्प्रिंग बनाम स्प्रिंग का लाभ यह है कि, सबसे पहले, इसमें बिल्कुल कोई घर्षण नहीं होता है, और दूसरी बात, यह केवल एक लोचदार तत्व के रूप में कार्य करता है, जबकि स्प्रिंग निलंबन के एक मार्गदर्शक उपकरण (लीवर) के रूप में भी कार्य करता है। . इस संबंध में, स्प्रिंग को केवल एक ही तरीके से लोड किया जाता है और यह लंबे समय तक चलता है। लीफ स्प्रिंग की तुलना में स्प्रिंग सस्पेंशन का एकमात्र नुकसान इसकी जटिलता और उच्च कीमत है।

एक बेलनाकार स्प्रिंग वास्तव में एक सर्पिल में मुड़ी हुई एक मरोड़ वाली पट्टी होती है। रॉड जितनी लंबी होगी (और इसकी लंबाई स्प्रिंग के बढ़ते व्यास और घुमावों की संख्या के साथ बढ़ती है), घुमाव की निरंतर मोटाई के साथ स्प्रिंग उतना ही नरम होता है। स्प्रिंग से कुंडलियाँ निकालकर, हम स्प्रिंग को सख्त बनाते हैं। श्रृंखला में 2 स्प्रिंग्स स्थापित करने से, हमें एक नरम स्प्रिंग मिलता है। श्रृंखला से जुड़े स्प्रिंग्स की कुल कठोरता: सी = (1/सी 1 +1/सी 2)। समानांतर में काम करने वाले स्प्रिंग्स की कुल कठोरता C=C 1 +C 2 है।

एक पारंपरिक स्प्रिंग का व्यास आमतौर पर स्प्रिंग की चौड़ाई से बहुत बड़ा होता है, और यह प्रारंभिक स्प्रिंग-लोडेड कार पर स्प्रिंग के बजाय स्प्रिंग का उपयोग करने की संभावना को सीमित करता है क्योंकि पहिए और फ्रेम के बीच फिट नहीं बैठता। फ्रेम के नीचे स्प्रिंग लगाना भी आसान नहीं है क्योंकि... उसके पास न्यूनतम ऊंचाई, सभी कॉइल बंद होने पर इसकी ऊंचाई के बराबर, साथ ही फ्रेम के नीचे स्प्रिंग स्थापित करते समय, हम निलंबन की ऊंचाई को समायोजित करने का अवसर खो देते हैं क्योंकि हम ऊपरी स्प्रिंग कप को ऊपर/नीचे नहीं हिला सकते। फ़्रेम के अंदर स्प्रिंग्स स्थापित करने से, हम निलंबन की कोणीय कठोरता (निलंबन पर बॉडी रोल के लिए जिम्मेदार) खो देते हैं। उन्होंने पजेरो पर ऐसा किया, लेकिन कोणीय कठोरता को बढ़ाने के लिए सस्पेंशन में एक स्टेबलाइज़र बार जोड़ा। स्टेबलाइज़र एक हानिकारक आवश्यक उपाय है; बुद्धिमानी यह है कि इसे रियर एक्सल पर बिल्कुल न रखें, और कोशिश करें कि या तो इसे फ्रंट एक्सल पर न रखें, या इसे रखें ताकि यह जितना संभव हो उतना नरम हो।

आप छोटे व्यास का एक स्प्रिंग बना सकते हैं ताकि यह पहिये और फ्रेम के बीच फिट हो जाए, लेकिन इसे मुड़ने से रोकने के लिए, इसे एक शॉक अवशोषक स्ट्रट में संलग्न करना आवश्यक है, जो सुनिश्चित करेगा (मुक्त स्थिति के विपरीत) स्प्रिंग की) ऊपरी और निचले कप स्प्रिंग्स की सख्ती से समानांतर सापेक्ष स्थिति। हालाँकि, इस समाधान के साथ, स्प्रिंग स्वयं बहुत लंबा हो जाता है, साथ ही शॉक अवशोषक स्ट्रट के ऊपरी और निचले काज के लिए अतिरिक्त समग्र लंबाई की आवश्यकता होती है। नतीजतन, कार फ्रेम को सबसे अनुकूल तरीके से लोड नहीं किया जाता है, इस तथ्य के कारण कि ऊपरी समर्थन बिंदु फ्रेम साइड सदस्य की तुलना में बहुत अधिक है।

स्प्रिंग्स के साथ शॉक अवशोषक स्ट्रट्स भी 2-चरण के होते हैं जिनमें विभिन्न कठोरता की श्रृंखला में दो स्प्रिंग्स स्थापित होते हैं। उनके बीच एक स्लाइडर है, जो ऊपरी स्प्रिंग का निचला कप और निचले स्प्रिंग का ऊपरी कप है। यह शॉक अवशोषक बॉडी के साथ स्वतंत्र रूप से चलता (स्लाइड) होता है। सामान्य ड्राइविंग के दौरान, दोनों स्प्रिंग काम करते हैं और कम कठोरता प्रदान करते हैं। यदि सस्पेंशन कम्प्रेशन स्ट्रोक में भारी खराबी होती है, तो स्प्रिंग्स में से एक बंद हो जाता है और उसके बाद ही दूसरा स्प्रिंग काम करता है। एक स्प्रिंग की कठोरता श्रृंखला में काम करने वाले दो स्प्रिंग की तुलना में अधिक होती है।

बैरल स्प्रिंग्स भी हैं। उनके कॉइल्स में अलग-अलग व्यास होते हैं और यह आपको स्प्रिंग के संपीड़न स्ट्रोक को बढ़ाने की अनुमति देता है। कॉइल का बंद होना बहुत कम स्प्रिंग ऊंचाई पर होता है। यह फ्रेम के नीचे स्प्रिंग स्थापित करने के लिए पर्याप्त हो सकता है।

बेलनाकार कुंडल स्प्रिंग्स परिवर्तनीय कुंडल पिच के साथ आते हैं। जैसे-जैसे संपीड़न बढ़ता है, छोटे मोड़ पहले बंद हो जाते हैं और काम करना बंद कर देते हैं, और जितने कम मोड़ काम करते हैं, कठोरता उतनी ही अधिक होती है। इस तरह, अधिकतम के करीब निलंबन के संपीड़न स्ट्रोक पर कठोरता में वृद्धि हासिल की जाती है, और कठोरता में वृद्धि सुचारू होती है क्योंकि कुंडल धीरे-धीरे बंद हो जाता है।

हालाँकि, विशेष प्रकार के स्प्रिंग्स आसानी से उपलब्ध नहीं होते हैं, और स्प्रिंग अनिवार्य रूप से एक उपभोग्य वस्तु है। एक गैर-मानक, खोजने में कठिन और महंगी उपभोग्य वस्तु रखना पूरी तरह से सुविधाजनक नहीं है।

एन - घुमावों की संख्या

सी - वसंत कठोरता

एच0- मुक्त ऊंचाई

एच अनुसूचित जनजाति - स्थैतिक भार के तहत ऊंचाई

एच szh - पूर्ण संपीड़न पर ऊँचाई

एफ सी टी - स्थैतिक विक्षेपण

एफ एसजेएच - संपीड़न स्ट्रोक

पहियों के स्प्रिंग

स्प्रिंग्स का मुख्य लाभ यह है कि वे एक साथ एक लोचदार तत्व का कार्य और एक मार्गदर्शक उपकरण का कार्य करते हैं, और इसलिए संरचना की कम कीमत होती है। हालाँकि, इसमें एक खामी है - एक साथ कई प्रकार की लोडिंग: धक्का देने वाला बल, ऊर्ध्वाधर प्रतिक्रिया और पुल का प्रतिक्रियाशील क्षण। स्प्रिंग सस्पेंशन की तुलना में स्प्रिंग कम विश्वसनीय और कम टिकाऊ होते हैं। गाइड डिवाइस के रूप में स्प्रिंग्स के विषय पर "सस्पेंशन गाइड डिवाइस" अनुभाग में अलग से चर्चा की जाएगी।

स्प्रिंग्स के साथ मुख्य समस्या यह है कि उन्हें पर्याप्त नरम बनाना बहुत मुश्किल है। वे जितने नरम होते हैं, उन्हें बनाने में उतना ही अधिक समय लगता है, और साथ ही वे ओवरहैंग से रेंगना शुरू कर देते हैं और एस-आकार के मोड़ की ओर प्रवण हो जाते हैं। एस-आकार का मोड़ तब होता है, जब पुल के प्रतिक्रियाशील क्षण (पुल पर टॉर्क के विपरीत) की कार्रवाई के तहत, स्प्रिंग्स पुल के चारों ओर घाव हो जाते हैं।

झरनों में पत्तियों के बीच घर्षण भी होता है, जो अप्रत्याशित है। इसका मूल्य चादरों की सतह की स्थिति पर निर्भर करता है। इसके अलावा, सड़क के माइक्रोप्रोफाइल में सभी अनियमितताएं, गड़बड़ी की तीव्रता चादरों के बीच घर्षण की परिमाण से अधिक नहीं होती है, मानव शरीर में प्रेषित होती है जैसे कि कोई निलंबन नहीं था।

स्प्रिंग्स बहु-पत्ती या कुछ-पत्ती हो सकते हैं। कम पत्तियों वाले बेहतर होते हैं क्योंकि उनमें कम चादरें होती हैं, इसलिए उनके बीच घर्षण कम होता है। नुकसान उत्पादन की जटिलता और, तदनुसार, कीमत है। एक छोटे पत्ते के झरने की पत्ती की मोटाई अलग-अलग होती है और यह अतिरिक्त तकनीकी उत्पादन कठिनाइयों से जुड़ी होती है।

स्प्रिंग 1-पत्ती का भी हो सकता है। इसमें बिल्कुल भी घर्षण नहीं है. हालाँकि, इन स्प्रिंग्स में एस-आकार के झुकने की संभावना अधिक होती है और आमतौर पर ऐसे सस्पेंशन में उपयोग किया जाता है जिसमें प्रतिक्रियाशील क्षण उन पर कार्य नहीं करता है। उदाहरण के लिए, नॉन-ड्राइविंग एक्सल के सस्पेंशन में या जहां ड्राइव एक्सल गियरबॉक्स चेसिस से जुड़ा होता है न कि एक्सल बीम से, उदाहरण के तौर पर - रियर-व्हील ड्राइव वोल्वो 300 सीरीज कारों पर डी-डायोन रियर सस्पेंशन।

ट्रेपेज़ॉइडल क्रॉस-सेक्शन की चादरें बनाकर चादरों की थकान को दूर किया जाता है। नीचे की सतह ऊपर की तुलना में संकरी है। इस प्रकार, शीट की अधिकांश मोटाई संपीड़न में काम करती है न कि तनाव में, शीट अधिक समय तक चलती है।

चादरों के सिरों पर चादरों के बीच प्लास्टिक आवेषण स्थापित करके घर्षण का मुकाबला किया जाता है। इस मामले में, सबसे पहले, चादरें पूरी लंबाई के साथ एक-दूसरे को नहीं छूती हैं, और दूसरी बात, वे केवल धातु-प्लास्टिक जोड़ी में स्लाइड करते हैं, जहां घर्षण गुणांक कम होता है।

घर्षण से निपटने का दूसरा तरीका स्प्रिंग्स को मोटा चिकना करना और उन्हें सुरक्षात्मक आस्तीन में बंद करना है। इस पद्धति का उपयोग GAZ-21 2nd श्रृंखला पर किया गया था।

साथ एस-आकार के मोड़ का उपयोग स्प्रिंग को सममित नहीं बनाने के लिए किया जाता है। स्प्रिंग का अगला सिरा पीछे की तुलना में छोटा है और झुकने के प्रति अधिक प्रतिरोधी है। इस बीच, कुल स्प्रिंग कठोरता नहीं बदलती है। इसके अलावा, एस-आकार के मोड़ की संभावना को खत्म करने के लिए, विशेष प्रतिक्रिया छड़ें स्थापित की जाती हैं।

स्प्रिंग के विपरीत, स्प्रिंग में न्यूनतम ऊंचाई का आकार नहीं होता है, जो शौकिया निलंबन निर्माता के लिए कार्य को बहुत सरल करता है। हालाँकि, इसका दुरुपयोग अत्यधिक सावधानी के साथ किया जाना चाहिए। यदि किसी स्प्रिंग की गणना उसकी कुंडलियों के बंद होने से पहले पूर्ण संपीड़न के लिए अधिकतम तनाव के आधार पर की जाती है, तो स्प्रिंग की गणना पूर्ण संपीड़न के लिए की जाती है, जो उस कार के निलंबन में संभव है जिसके लिए इसे डिज़ाइन किया गया था।

आप शीटों की संख्या में भी हेरफेर नहीं कर सकते। तथ्य यह है कि स्प्रिंग को समान झुकने वाले प्रतिरोध की स्थिति के आधार पर एकल के रूप में डिज़ाइन किया गया है। किसी भी उल्लंघन से शीट की लंबाई में असमान तनाव होता है (भले ही शीट जोड़ी जाती हैं और हटाई नहीं जाती हैं), जो अनिवार्य रूप से समय से पहले घिसाव और स्प्रिंग की विफलता का कारण बनती है।

मल्टी-लीफ स्प्रिंग्स के विषय पर मानवता जो सबसे अच्छा लेकर आई है, वह वोल्गा के स्प्रिंग्स में है: उनके पास एक ट्रैपेज़ॉयडल क्रॉस-सेक्शन है, वे लंबे और चौड़े, असममित और प्लास्टिक आवेषण के साथ हैं। वे उज़ वालों की तुलना में (औसतन) 2 गुना नरम हैं। एक सेडान के 5-लीफ स्प्रिंग्स की कठोरता 2.5 किग्रा/मिमी है और स्टेशन वैगन के 6-लीफ स्प्रिंग्स की कठोरता 2.9 किग्रा/मिमी है। सबसे नरम उज़ स्प्रिंग्स (रियर हंटर-पैट्रियट) की कठोरता 4 किग्रा/मिमी है। अनुकूल विशेषताओं को सुनिश्चित करने के लिए, UAZ को 2-3 किग्रा/मिमी की आवश्यकता होती है।

स्प्रिंग की विशेषताओं को स्प्रिंग या बोल्स्टर का उपयोग करके आगे बढ़ाया जा सकता है। अधिकांशसमय, अतिरिक्त तत्व संचालित नहीं होता है और निलंबन की विशेषताओं को प्रभावित नहीं करता है। यह तब काम में आता है जब कंप्रेशन स्ट्रोक बड़ा होता है, या तो किसी बाधा से टकराते समय या मशीन को लोड करते समय। फिर कुल कठोरता दोनों लोचदार तत्वों की कठोरता का योग है। एक नियम के रूप में, यदि यह एक बोल्स्टर है, तो इसे मुख्य स्प्रिंग के बीच में तय किया जाता है और संपीड़न प्रक्रिया के दौरान, सिरे कार के फ्रेम पर स्थित विशेष स्टॉप पर टिके होते हैं। यदि यह एक स्प्रिंग है, तो संपीड़न प्रक्रिया के दौरान इसके सिरे मुख्य स्प्रिंग के सिरों पर टिके होते हैं। निलंबन का मुख्य स्प्रिंग के कामकाजी हिस्से पर टिका होना अस्वीकार्य है। इस मामले में, मुख्य स्प्रिंग के झुकने के समान प्रतिरोध की स्थिति का उल्लंघन होता है और शीट की लंबाई के साथ असमान भार वितरण होता है। हालाँकि, ऐसे डिज़ाइन होते हैं (आमतौर पर यात्री एसयूवी पर) जब स्प्रिंग की निचली पत्ती विपरीत दिशा में मुड़ी होती है और, जैसे-जैसे संपीड़न बढ़ता है (जब मुख्य स्प्रिंग अपने आकार के करीब एक आकार लेता है), यह इसके निकट होता है और इस प्रकार सुचारू रूप से प्रगतिशील विशेषता प्रदान करते हुए सुचारू रूप से संचालन में आ जाता है। एक नियम के रूप में, ऐसे निलंबन विशेष रूप से अधिकतम निलंबन टूटने के लिए डिज़ाइन किए गए हैं, न कि वाहन भार की डिग्री के आधार पर कठोरता को समायोजित करने के लिए।

रबर लोचदार तत्व.

एक नियम के रूप में, रबर लोचदार तत्वों का उपयोग अतिरिक्त के रूप में किया जाता है। हालाँकि, ऐसे डिज़ाइन भी हैं जिनमें रबर मुख्य लोचदार तत्व के रूप में कार्य करता है, उदाहरण के लिए पुरानी शैली का रोवर मिनी।

हालाँकि, वे हमारे लिए केवल अतिरिक्त के रूप में दिलचस्प हैं, जिन्हें लोकप्रिय रूप से "चिप्स" के रूप में जाना जाता है। अक्सर मोटर चालक मंचों पर "निलंबन बम्प स्टॉप को हिट करता है" जैसे शब्द मिलते हैं, जिसके बाद निलंबन की कठोरता को बढ़ाने की आवश्यकता के बारे में विषय का विकास होता है। वास्तव में, इस कारण से, इन रबर बैंडों को स्थापित किया जाता है ताकि उन्हें छिद्रित किया जा सके, और जब उन्हें संपीड़ित किया जाता है, तो कठोरता बढ़ जाती है, इस प्रकार मुख्य लोचदार तत्व की कठोरता को बढ़ाए बिना निलंबन की आवश्यक ऊर्जा तीव्रता प्रदान की जाती है, जो कि है आवश्यक चिकनाई सुनिश्चित करने की स्थिति से चुना गया।

पुराने मॉडलों पर, बम्प स्टॉप ठोस होते थे और आमतौर पर शंकु के आकार के होते थे। शंकु आकार सहज प्रगतिशील प्रतिक्रिया की अनुमति देता है। पतले भाग तेजी से सिकुड़ते हैं और शेष भाग जितना मोटा होगा, इलास्टिक उतना ही सख्त होगा

वर्तमान में, बारी-बारी से पतले और मोटे हिस्सों वाले स्टेप्ड फेंडर का सबसे अधिक उपयोग किया जाता है। तदनुसार, स्ट्रोक की शुरुआत में, सभी भागों को एक साथ संपीड़ित किया जाता है, फिर पतले हिस्से बंद हो जाते हैं और केवल मोटे हिस्से, जिनकी कठोरता अधिक होती है, संपीड़ित होते रहते हैं। एक नियम के रूप में, ये बंपर अंदर से खाली होते हैं (वे सामान्य से अधिक चौड़े दिखते हैं)। ) और आपको पारंपरिक बंपर की तुलना में अधिक स्ट्रोक प्राप्त करने की अनुमति देता है। उदाहरण के लिए, नए UAZ मॉडल (हंटर, पैट्रियट) और गज़ेल पर समान तत्व स्थापित किए गए हैं।

संपीड़न और रिबाउंड दोनों के लिए बंपर या ट्रैवल लिमिटर्स या अतिरिक्त लोचदार तत्व स्थापित किए जाते हैं। रिबाउंड शॉक अवशोषक अक्सर शॉक अवशोषक के अंदर स्थापित किए जाते हैं।

अब सबसे आम गलतफहमियों के बारे में।

"वसंत डूब गया और नरम हो गया":नहीं, स्प्रिंग की कठोरता नहीं बदलती। सिर्फ उसकी ऊंचाई बदलती है. मोड़ बन जाते हैं घनिष्ठ मित्रएक दोस्त के पास और कार नीचे गिर जाती है।

"स्रोत सीधे हो गए हैं, जिसका अर्थ है कि वे झुक गए हैं":नहीं, यदि स्प्रिंग्स सीधे हैं, तो इसका मतलब यह नहीं है कि वे ढीले हैं। उदाहरण के लिए, UAZ 3160 चेसिस की फ़ैक्टरी असेंबली ड्राइंग में, स्प्रिंग्स बिल्कुल सीधे हैं। हंटर में, उनके पास 8 मिमी का मोड़ है, जो नग्न आंखों से मुश्किल से ध्यान देने योग्य है, जिसे निश्चित रूप से "सीधे स्प्रिंग्स" के रूप में भी माना जाता है। यह निर्धारित करने के लिए कि स्प्रिंग्स ढीले हो गए हैं या नहीं, आप कुछ विशिष्ट आकार माप सकते हैं। उदाहरण के लिए, पुल के ऊपर फ्रेम की निचली सतह और फ्रेम के नीचे ब्रिज स्टॉक की सतह के बीच। लगभग 140 मिमी होना चाहिए. और आगे। ये स्प्रिंग्स दुर्घटनावश सीधे होने के लिए डिज़ाइन नहीं किए गए थे। जब एक्सल स्प्रिंग के नीचे स्थित होता है, तो यह एकमात्र तरीका है जिससे वे अनुकूल पिघलने वाले गुणों को सुनिश्चित कर सकते हैं: रोलिंग करते समय, एक्सल को ओवरस्टीयर की दिशा में न चलाएं। आप "कार हैंडलिंग" अनुभाग में स्टीयरिंग के बारे में पढ़ सकते हैं। यदि आप किसी तरह (शीट जोड़कर, स्प्रिंग्स को जोड़कर, स्प्रिंग्स जोड़कर, आदि) यह सुनिश्चित करते हैं कि वे घुमावदार हो जाएं, तो कार को तेज गति और अन्य अप्रिय गुणों से ग्रस्त होने का खतरा होगा।

"मैं स्प्रिंग से कुछ मोड़ काट दूँगा, यह ढीला हो जाएगा और नरम हो जाएगा।": हां, स्प्रिंग वास्तव में छोटी हो जाएगी और यह संभव है कि कार पर स्थापित होने पर, कार पूर्ण स्प्रिंग की तुलना में कम झुक जाएगी। हालाँकि, इस मामले में स्प्रिंग नरम नहीं होगी, बल्कि आरी की छड़ की लंबाई के अनुपात में सख्त हो जाएगी।

“मैं स्प्रिंग्स (संयुक्त निलंबन) के अलावा स्प्रिंग्स स्थापित करूंगा, स्प्रिंग्स आराम करेंगे और निलंबन नरम हो जाएगा। सामान्य ड्राइविंग के दौरान, स्प्रिंग्स काम नहीं करेंगे, केवल स्प्रिंग्स काम करेंगे, और स्प्रिंग्स केवल अधिकतम ब्रेकडाउन के साथ।: नहीं, इस मामले में कठोरता बढ़ जाएगी और स्प्रिंग और स्प्रिंग कठोरता के योग के बराबर होगी, जो न केवल आराम के स्तर को बल्कि क्रॉस-कंट्री क्षमता को भी नकारात्मक रूप से प्रभावित करेगी (निलंबन कठोरता के प्रभाव पर अधिक) आराम बाद में)। इस विधि का उपयोग करके परिवर्तनीय निलंबन विशेषताओं को प्राप्त करने के लिए, स्प्रिंग को एक स्प्रिंग के साथ मोड़ना आवश्यक है जब तक कि स्प्रिंग एक स्वतंत्र अवस्था में न हो और इसे इस अवस्था के माध्यम से मोड़ें (तब स्प्रिंग बल की दिशा बदल देगा और स्प्रिंग और वसंत विरोध में काम करना शुरू कर देगा)। और उदाहरण के लिए, 4 किग्रा/मिमी की कठोरता और 400 किग्रा प्रति पहिया वजन वाले उज़ लो-लीफ स्प्रिंग के लिए, इसका मतलब 10 सेमी से अधिक का सस्पेंशन लिफ्ट है!!! यहां तक कि अगर यह भयानक लिफ्ट स्प्रिंग के साथ की जाती है, तो कार की स्थिरता के नुकसान के अलावा, घुमावदार स्प्रिंग की गतिकी कार को पूरी तरह से बेकाबू कर देगी (बिंदु 2 देखें)

"और मैं (उदाहरण के लिए, बिंदु 4 के अलावा) वसंत ऋतु में शीटों की संख्या कम कर दूंगा": वसंत में पत्तियों की संख्या कम करने का वास्तव में स्पष्ट अर्थ है वसंत की कठोरता को कम करना। हालाँकि, सबसे पहले, इसका मतलब स्वतंत्र अवस्था में इसके झुकने में बदलाव नहीं है, दूसरे, इसमें एस-आकार के झुकने की संभावना अधिक हो जाती है (पुल पर प्रतिक्रिया क्षण के कारण पुल के चारों ओर पानी का घूमना) और तीसरा, वसंत इसे "समान प्रतिरोध की किरण" झुकने के रूप में डिज़ाइन किया गया है (जिन्होंने सोप्रोमैट का अध्ययन किया है वे जानते हैं कि यह क्या है)। उदाहरण के लिए, वोल्गा सेडान से 5-पत्ती स्प्रिंग्स और वोल्गा स्टेशन वैगन से स्टिफ़र 6-लीफ स्प्रिंग्स में केवल एक ही मुख्य पत्ती होती है। सभी भागों को एकीकृत करके केवल एक अतिरिक्त शीट बनाना उत्पादन में सस्ता लगेगा। लेकिन ये संभव नहीं है क्योंकि... यदि समान झुकने वाले प्रतिरोध की स्थिति का उल्लंघन किया जाता है, तो स्प्रिंग शीट पर भार लंबाई के साथ असमान हो जाता है और शीट अधिक भार वाले क्षेत्र में जल्दी से विफल हो जाती है। (सेवा जीवन छोटा हो गया है)। मैं वास्तव में पैकेज में शीटों की संख्या बदलने की अनुशंसा नहीं करता, कारों के विभिन्न ब्रांडों की शीटों से स्प्रिंग्स को असेंबल करने की तो बिल्कुल भी नहीं।

"मुझे कठोरता बढ़ाने की ज़रूरत है ताकि सस्पेंशन बम्प स्टॉप तक न घुसे"या "एक एसयूवी में कड़ा सस्पेंशन होना चाहिए।" खैर, सबसे पहले तो इन्हें आम लोग ही "ब्रेकर" कहते हैं। वास्तव में, ये अतिरिक्त लोचदार तत्व हैं, अर्थात। उन्हें विशेष रूप से वहां रखा जाता है ताकि इसे उनके माध्यम से छिद्रित किया जा सके और ताकि संपीड़न स्ट्रोक के अंत में निलंबन की कठोरता बढ़ जाए और मुख्य लोचदार तत्व (स्प्रिंग/स्प्रिंग) की कम कठोरता के साथ आवश्यक ऊर्जा क्षमता प्रदान की जा सके। . जैसे-जैसे मुख्य लोचदार तत्वों की कठोरता बढ़ती है, पारगम्यता भी कम होती जाती है। यह किस प्रकार का संबंध प्रतीत होगा? एक पहिये पर विकसित किए जा सकने वाले कर्षण की सीमा (घर्षण के गुणांक के अतिरिक्त) उस बल पर निर्भर करती है जिसके साथ पहिया उस सतह के खिलाफ दबाया जाता है जिस पर वह यात्रा कर रहा है। यदि कोई कार समतल सतह पर चल रही है तो यह दबाव बल केवल कार के द्रव्यमान पर निर्भर करता है। हालाँकि, यदि सतह समतल नहीं है, तो यह बल निलंबन की कठोरता विशेषताओं पर निर्भर होना शुरू हो जाता है। उदाहरण के लिए, प्रति पहिया 400 किलोग्राम के समान द्रव्यमान वाली 2 कारों की कल्पना करें, लेकिन क्रमशः 4 और 2 किलोग्राम/मिमी की अलग-अलग सस्पेंशन स्प्रिंग कठोरता के साथ, एक ही असमान सतह पर चल रही हैं। तदनुसार, 20 सेमी ऊंचे उभार पर गाड़ी चलाते समय, एक पहिया 10 सेमी तक संकुचित हो गया, दूसरे को उसी 10 सेमी द्वारा छोड़ दिया गया। जब 4 किग्रा/मिमी की कठोरता वाले स्प्रिंग को 100 मिमी तक विस्तारित किया जाता है, तो स्प्रिंग बल 4 * 100 = 400 किग्रा कम हो जाता है। और हमारे पास केवल 400 किग्रा है। इसका मतलब है कि इस पहिये पर अब कोई कर्षण नहीं है, लेकिन अगर हमारे पास धुरी पर एक खुला अंतर या सीमित स्लिप अंतर (एलएसडी) है (उदाहरण के लिए, एक स्क्रू "क्वाइफ़")। यदि कठोरता 2 किग्रा/मिमी है, तो स्प्रिंग बल में केवल 2 * 100 = 200 किग्रा की कमी आई है, जिसका अर्थ है कि 400-200-200 किग्रा अभी भी दबाव डाल रहा है और हम धुरी पर कम से कम आधा जोर प्रदान कर सकते हैं। इसके अलावा, यदि कोई बंकर है, और उनमें से अधिकांश में 3 का अवरोधन गुणांक है, यदि एक पहिये पर खराब कर्षण के साथ कुछ कर्षण है, तो 3 गुना अधिक टॉर्क दूसरे पहिये में स्थानांतरित हो जाता है। और एक उदाहरण: लीफ स्प्रिंग्स (हंटर, पैट्रियट) पर सबसे नरम उज़ सस्पेंशन की कठोरता 4 किग्रा/मिमी (स्प्रिंग और स्प्रिंग दोनों) है, जबकि पुराने रेंज रोवर का द्रव्यमान लगभग पैट्रियट के समान है, सामने की ओर एक्सल 2.3 किग्रा/मिमी, और पीछे 2.7 किग्रा/मिमी।

"नरम स्वतंत्र निलंबन वाली यात्री कारों में नरम स्प्रिंग्स होने चाहिए": बिल्कुल जरूरी नहीं. उदाहरण के लिए, मैकफर्सन प्रकार के सस्पेंशन में, स्प्रिंग्स वास्तव में सीधे काम करते हैं, लेकिन डबल विशबोन सस्पेंशन (फ्रंट वीएजेड क्लासिक, निवा, वोल्गा) में गियर अनुपात के माध्यम से लीवर अक्ष से स्प्रिंग तक की दूरी के अनुपात के बराबर होता है। गेंद के जोड़ पर लीवर की धुरी। इस योजना के साथ, निलंबन की कठोरता स्प्रिंग की कठोरता के बराबर नहीं है। स्प्रिंग की कठोरता बहुत अधिक है।

"कड़े स्प्रिंग लगाना बेहतर है ताकि कार कम लुढ़के और इसलिए अधिक स्थिर हो": निश्चित रूप से उस तरह से नहीं. हां, वास्तव में, ऊर्ध्वाधर कठोरता जितनी अधिक होगी, कोणीय कठोरता उतनी ही अधिक होगी (कोनों में केन्द्रापसारक बलों की कार्रवाई के तहत शरीर के रोल के लिए जिम्मेदार)। लेकिन बॉडी रोल के कारण द्रव्यमान के स्थानांतरण का कार की स्थिरता पर गुरुत्वाकर्षण के केंद्र की ऊंचाई की तुलना में बहुत कम प्रभाव पड़ता है, जिसे जीपर्स अक्सर मेहराब को देखने से बचने के लिए बॉडी को उठाने में बहुत ही बेकार तरीके से फेंक देते हैं। गाड़ी लुढ़कनी चाहिए, लुढ़कना बुरा नहीं माना जाता। जानकारीपूर्ण ड्राइविंग के लिए यह महत्वपूर्ण है। डिज़ाइन करते समय, अधिकांश कारों को 0.4 ग्राम के परिधीय त्वरण के साथ 5 डिग्री के मानक रोल मान के साथ डिज़ाइन किया जाता है (मोड़ त्रिज्या के अनुपात और गति की गति के आधार पर)। कुछ वाहन निर्माता चालक के लिए स्थिरता का भ्रम पैदा करने के लिए रोल कोण को छोटे कोण पर सेट करते हैं।

वे शाफ्ट पर उभारों से बनते हैं जो व्हील हब में मेटिंग खांचे में फिट होते हैं। दिखने में और गतिशील परिचालन स्थितियों के संदर्भ में, स्प्लिंस को बहु-कुंजी कनेक्शन माना जा सकता है। कुछ लेखक इन्हें गियर जोड़ कहते हैं।

सीधी-तरफा स्प्लिन (ए) मुख्य रूप से उपयोग की जाती हैं; इनवॉल्व (बी) गोस्ट 6033-57 और त्रिकोणीय (सी) स्पलाइन प्रोफाइल कम आम हैं।

सीधी-तरफा स्प्लिन (ए) मुख्य रूप से उपयोग की जाती हैं; इनवॉल्व (बी) गोस्ट 6033-57 और त्रिकोणीय (सी) स्पलाइन प्रोफाइल कम आम हैं।

सीधी-तरफा स्प्लिन पहिये को पार्श्व सतहों (ए), बाहरी सतहों (बी), आंतरिक सतहों (सी) पर केन्द्रित कर सकती हैं।

चाबियों की तुलना में, स्प्लिंस:

उनके पास बड़ी भार-वहन क्षमता है;

शाफ्ट पर पहिये का बेहतर केन्द्रीकरण;

वे गोल अनुभाग की तुलना में रिब्ड अनुभाग की जड़ता के अधिक क्षण के कारण शाफ्ट क्रॉस-सेक्शन को मजबूत करते हैं;

'छेद बनाने के लिए विशेष उपकरण की आवश्यकता होती है।

स्प्लिन के प्रदर्शन के लिए मुख्य मानदंड हैं:

è कुचलने के लिए पार्श्व सतहों का प्रतिरोध (गणना डॉवेल के समान है);

è झल्लाहट संक्षारण (छोटे पारस्परिक कंपन आंदोलनों) के कारण पहनने का प्रतिरोध।

पतन और घिसाव एक पैरामीटर से जुड़े हैं - संपर्क तनाव (दबाव) एस सेमी . यह क्रशिंग और कॉन्टैक्ट वियर दोनों के लिए सामान्यीकृत मानदंड का उपयोग करके स्प्लिन की गणना करने की अनुमति देता है। अनुमेय तनाव [ एस]सेमी समान संरचनाओं के संचालन में अनुभव के आधार पर निर्धारित किया जाता है।

गणना के लिए, दांतों पर भार के असमान वितरण को ध्यान में रखा जाता है,

कहाँ जेड - स्प्लिंस की संख्या, एच - स्प्लिंस की कार्य ऊंचाई, एल - स्प्लिन की कार्यशील लंबाई, डी औसत - तख़्ता कनेक्शन का औसत व्यास। इन्वॉल्व स्प्लिन के लिए, कार्यशील ऊंचाई को प्रोफ़ाइल मॉड्यूल के बराबर माना जाता है डी औसत पिच का व्यास लें.

सीधी-तरफा तख़्ता कनेक्शन के प्रतीक केंद्र की सतह के प्रतीक से बने होते हैं डी , डी या बी , दांतों की संख्या जेड , नाममात्र आकार डी एक्स डी (साथ ही मध्य व्यास के साथ और दांतों के पार्श्व किनारों पर सहिष्णुता क्षेत्रों के पदनाम)। उदाहरण के लिए, डी 8 x 36एच7/जी6 x 40 इसका मतलब आयामों के साथ बाहरी व्यास के साथ केंद्रित आठ-स्पलाइन कनेक्शन है डी = 36 और डी =40 मिमी और केन्द्रित व्यास के साथ फिट बैठता है H7/g6 .

नियंत्रण प्रश्न

वियोज्य और स्थायी कनेक्शन के बीच क्या अंतर है?

वेल्डेड जोड़ों का उपयोग कहां और कब किया जाता है?

वेल्डेड जोड़ों के फायदे और नुकसान क्या हैं?

वेल्डेड जोड़ों के मुख्य समूह क्या हैं?

वेल्ड के मुख्य प्रकार किस प्रकार भिन्न हैं?

रिवेट जोड़ों के क्या फायदे और नुकसान हैं?

रिवेट जोड़ों का उपयोग कहाँ और कब किया जाता है?

< रिवेट्स की मजबूती के डिजाइन के मानदंड क्या हैं?

थ्रेडेड कनेक्शन का डिज़ाइन सिद्धांत क्या है?

s मुख्य प्रकार के धागों के अनुप्रयोग क्या हैं?

थ्रेडेड कनेक्शन के क्या फायदे और नुकसान हैं?

थ्रेडेड कनेक्शन को लॉक करना क्यों आवश्यक है?

थ्रेडेड कनेक्शन को लॉक करने के लिए किस डिज़ाइन का उपयोग किया जाता है?

थ्रेडेड कनेक्शन की गणना करते समय भागों के अनुपालन को कैसे ध्यान में रखा जाता है?

s ताकत की गणना से धागे का व्यास क्या पाया जाता है?

धागे को इंगित करने के लिए उपयोग किए जाने वाले धागे का व्यास क्या है?

पिन कनेक्शन का डिज़ाइन और मुख्य उद्देश्य क्या है?

पिन के लिए लोडिंग के प्रकार और डिज़ाइन मानदंड क्या हैं?

कुंजीयुक्त जोड़ों का डिज़ाइन और मुख्य उद्देश्य क्या है?

लोडिंग के प्रकार और चाबियों के लिए डिज़ाइन मानदंड क्या हैं?

तख़्ता जोड़ों का डिज़ाइन और मुख्य उद्देश्य क्या है?

लोडिंग के प्रकार और स्प्लिन की गणना के मानदंड क्या हैं?

स्प्रिंग्स। मशीनों में लोचदार तत्व

प्रत्येक कार में विशिष्ट हिस्से होते हैं जो अन्य सभी से मौलिक रूप से भिन्न होते हैं। इन्हें लोचदार तत्व कहा जाता है। लोचदार तत्वों में एक-दूसरे से विभिन्न, बहुत भिन्न डिज़ाइन होते हैं। अतः एक सामान्य परिभाषा दी जा सकती है।

लोचदार तत्व वे भाग होते हैं जिनकी कठोरता दूसरों की तुलना में बहुत कम होती है, और जिनकी विकृतियाँ अधिक होती हैं।

इस गुण के कारण, लोचदार तत्व सबसे पहले झटके, कंपन और विकृति का अनुभव करते हैं।

अक्सर, कार का निरीक्षण करते समय लोचदार तत्वों का पता लगाना आसान होता है, जैसे रबर व्हील टायर, स्प्रिंग्स और स्प्रिंग्स, ड्राइवरों और ड्राइवरों के लिए नरम सीटें।

कभी-कभी लोचदार तत्व किसी अन्य भाग की आड़ में छिपा होता है, उदाहरण के लिए, एक पतली मरोड़ शाफ्ट, एक लंबी पतली गर्दन वाला एक स्टड, एक पतली दीवार वाली छड़ी, एक गैसकेट, एक खोल, आदि। हालाँकि, यहां भी, एक अनुभवी डिजाइनर ऐसे "छलावरण" लोचदार तत्व को इसकी अपेक्षाकृत कम कठोरता से सटीक रूप से पहचानने और उपयोग करने में सक्षम होगा।

रेलवे पर, परिवहन की गंभीरता के कारण, ट्रैक भागों की विकृतियाँ काफी बड़ी हैं। यहां, रोलिंग स्टॉक के स्प्रिंग्स के साथ लोचदार तत्व, वास्तव में रेल, स्लीपर (विशेष रूप से लकड़ी, कंक्रीट नहीं) और ट्रैक तटबंध की मिट्टी बन जाते हैं।

लोचदार तत्व सबसे व्यापक अनुप्रयोग पाते हैं:

è सदमे अवशोषण के लिए (कठोर भागों की तुलना में लोचदार तत्व के काफी लंबे विरूपण समय के कारण झटके और कंपन के दौरान त्वरण और जड़त्व बलों में कमी);

è निरंतर बल बनाने के लिए (उदाहरण के लिए, नट के नीचे लोचदार और विभाजित वाशर धागे में एक निरंतर घर्षण बल बनाते हैं, जो स्वयं-अनस्क्रूइंग को रोकता है);

è तंत्र को बलपूर्वक बंद करने के लिए (अवांछित अंतराल को समाप्त करने के लिए);

è यांत्रिक ऊर्जा के संचय (संचय) के लिए (घड़ी स्प्रिंग्स, हथियार स्ट्राइकर का स्प्रिंग, धनुष का चाप, गुलेल का रबर, छात्र के माथे के पास झुका हुआ शासक, आदि);

è बलों को मापने के लिए (स्प्रिंग स्केल हुक के नियम के अनुसार मापने वाले स्प्रिंग के वजन और विरूपण के बीच संबंध पर आधारित होते हैं)।

आमतौर पर, लोचदार तत्व विभिन्न डिज़ाइनों के स्प्रिंग्स के रूप में बनाए जाते हैं।

कारों में इलास्टिक कम्प्रेशन और एक्सटेंशन स्प्रिंग सबसे आम हैं। इन स्प्रिंग्स में कुंडलियाँ मरोड़ के अधीन हैं। स्प्रिंग्स का बेलनाकार आकार उन्हें मशीनों में रखने के लिए सुविधाजनक है।

किसी भी लोचदार तत्व की तरह स्प्रिंग की मुख्य विशेषता कठोरता या इसका व्युत्क्रम अनुपालन है। कठोरता क लोचदार बल निर्भरता द्वारा निर्धारित एफ विकृति से एक्स . यदि इस निर्भरता को हुक के नियम के अनुसार रैखिक माना जा सकता है, तो बल को विरूपण से विभाजित करके कठोरता पाई जाती है क =एफ/एक्स .

यदि निर्भरता अरैखिक है, जैसा कि वास्तविक संरचनाओं में होता है, तो कठोरता को विरूपण के संबंध में बल के व्युत्पन्न के रूप में पाया जाता है क =∂ एफ/ ∂ एक्स।

जाहिर है, यहां आपको फ़ंक्शन के प्रकार को जानना होगा एफ =एफ (एक्स ) .

भारी भार के लिए, जब कंपन और आघात ऊर्जा को नष्ट करना आवश्यक होता है, तो लोचदार तत्वों (स्प्रिंग्स) के पैकेज का उपयोग किया जाता है।

विचार यह है कि जब मिश्रित या स्तरित स्प्रिंग्स विकृत हो जाते हैं, तो तत्वों के आपसी घर्षण के कारण ऊर्जा नष्ट हो जाती है।

इलेक्ट्रिक लोकोमोटिव ChS4 और ChS4 T के अंतर-बोगी इलास्टिक कपलिंग में झटके और कंपन को अवशोषित करने के लिए डिस्क स्प्रिंग्स के एक पैकेज का उपयोग किया जाता है।

इस विचार के विकास में, कुइबिशेव्स्काया रोड पर हमारी अकादमी के कर्मचारियों की पहल पर, रेल संयुक्त लाइनिंग के बोल्ट कनेक्शन में डिस्क स्प्रिंग्स (वॉशर) का उपयोग किया जाता है। स्प्रिंग्स को कसने से पहले नट के नीचे रखा जाता है और कनेक्शन में उच्च स्थिर घर्षण बल प्रदान करता है, साथ ही बोल्ट को भी उतारता है।

लोचदार तत्वों के लिए सामग्री में उच्च लोचदार गुण होने चाहिए, और सबसे महत्वपूर्ण बात यह है कि समय के साथ उन्हें खोना नहीं चाहिए।

स्प्रिंग्स के लिए मुख्य सामग्री उच्च कार्बन स्टील्स 65.70, मैंगनीज स्टील्स 65G, सिलिकॉन स्टील्स 60S2A, क्रोम वैनेडियम स्टील 50HFA, आदि हैं। इन सभी सामग्रियों में पारंपरिक संरचनात्मक स्टील्स की तुलना में उच्च यांत्रिक गुण होते हैं।

1967 में, समारा एयरोस्पेस यूनिवर्सिटी में मेटल रबर "एमआर" नामक सामग्री का आविष्कार और पेटेंट कराया गया था। सामग्री टूटे-फूटे, उलझे हुए धातु के तार से बनाई जाती है, जिसे बाद में आवश्यक आकार में दबाया जाता है।

धातु रबर का बहुत बड़ा लाभ यह है कि यह धातु की ताकत को रबर की लोच के साथ पूरी तरह से जोड़ता है और इसके अलावा, महत्वपूर्ण इंटरवायर घर्षण के कारण, यह कंपन सुरक्षा का एक अत्यधिक प्रभावी साधन होने के कारण कंपन ऊर्जा को नष्ट (डैम्पर) करता है।

उलझे हुए तार के घनत्व और दबाव बल को समायोजित किया जा सकता है, जिससे बहुत विस्तृत श्रृंखला में धातु रबर की कठोरता और भिगोना के निर्दिष्ट मान प्राप्त होते हैं।

लोचदार तत्वों के निर्माण के लिए सामग्री के रूप में धातु रबर का निस्संदेह एक आशाजनक भविष्य है।

लोचदार तत्वों को बहुत सटीक गणना की आवश्यकता होती है। विशेष रूप से, उन्हें कठोरता के लिए डिज़ाइन किया जाना चाहिए, क्योंकि यह मुख्य विशेषता है।

हालाँकि, लोचदार तत्वों के डिज़ाइन इतने विविध हैं, और गणना विधियाँ इतनी जटिल हैं, कि उन्हें किसी भी सामान्यीकृत सूत्र में प्रस्तुत करना असंभव है। विशेष रूप से हमारे पाठ्यक्रम के ढांचे के भीतर, जो यहां पूरा हुआ है।

नियंत्रण प्रश्न

1. किसी मशीन के डिज़ाइन में लोचदार तत्व किस मापदंड से पाए जा सकते हैं?

2. लोचदार तत्वों का उपयोग किन कार्यों के लिए किया जाता है?

3. लोचदार तत्व की कौन सी विशेषता मुख्य मानी जाती है?

4. लोचदार तत्व किस सामग्री से बने होने चाहिए?

5. कुइबिशेव्स्काया रोड पर बेलेविले स्प्रिंग वॉशर का उपयोग कैसे किया जाता है?

| परिचय………………………………………………………………………………… | |

| 1. मशीन भागों की गणना के सामान्य मुद्दे…………………………………………………… | |

| 1.1. पसंदीदा संख्याओं की पंक्तियाँ………………………………………………………… | |

| 1.2. मशीन के पुर्जों के प्रदर्शन के लिए बुनियादी मानदंड…………………… 1.3. परिवर्तनशील तनावों के तहत थकान प्रतिरोध की गणना…….. | |

| 1.3.1. परिवर्तनीय वोल्टेज…………………………………………………….. 1.3.2. सहनशक्ति सीमा………………………………………….. 1.4. सुरक्षा कारक……………………………………………………. | |

| 2. यांत्रिक प्रसारण……………………………………………………………………………… 2.1. सामान्य जानकारी………………………………………………………….. 2.2. ड्राइव गियर के लक्षण………………………………………….. | |

| 3. गियर्स ………………………………………………………………………….. 4.1. दांतों के संचालन की स्थितियाँ………………………………………………. 4.2. गियर सामग्री………………………………………………………… 4.3. दांतों के विनाश के विशिष्ट प्रकार…………………………………… 4.4. डिज़ाइन लोड……………………………………………………. 4.4.1. डिज़ाइन लोड कारक……………………………………. 4.4.2. गियर की सटीकता…………………………………….. 4.5. प्रेरणा के गियर……………………………………… | |

| 4.5.1. संलग्नता में बल………………………………………………. 4.5.2. संपर्क थकान के प्रतिरोध की गणना……………………. 4.5.3. फ्लेक्सुरल थकान प्रतिरोध की गणना…………………… 4.6. बेवल गियर्स………………………………………… 4.6.1. मुख्य पैरामीटर………………………………………………. 4.6.2. संलग्नता में बल………………………………………………. 4.6.3. संपर्क थकान के प्रतिरोध की गणना…………………… 4.6.4. झुकने में थकान प्रतिरोध की गणना……………………. | |

| 5. वर्म गियर्स…………………………………………………………………………. 5.1. सामान्य जानकारी…………………………………………………………..5.2. संलग्नता में बल……………………………………………………. 5.3. कृमि गियर सामग्री………………………………………… 5.4. शक्ति गणना…………………………………………………… | |

| 5.5. थर्मल गणना…………………………………………………………………………. 6. शाफ्ट और धुरी…………………………………………………………………………. 6.1. सामान्य जानकारी…………………………………………………….. 6.2. डिज़ाइन लोड और प्रदर्शन मानदंड………………………… 6.3. शाफ्ट की डिज़ाइन गणना………………………………………… 6.4. शाफ्ट की गणना के लिए डिज़ाइन आरेख और प्रक्रिया…………………………………….. 6.5. स्थैतिक शक्ति की गणना…………………………………………. 6.6. थकान प्रतिरोध गणना…………………………………………………….. 6.7. कठोरता और कंपन प्रतिरोध के लिए शाफ्ट की गणना………………………… | |

| 7. रोलिंग बियरिंग्स………………………………………………………… 7.1. रोलिंग बियरिंग्स का वर्गीकरण…………………………………… 7.2. GOST 3189-89 के अनुसार बीयरिंग का पदनाम……………………………… 7.3. कोणीय संपर्क बीयरिंगों की विशेषताएं……………………………… 7.4. शाफ्ट पर बीयरिंग स्थापित करने की योजनाएँ…………………………………… 7.5. कोणीय संपर्क बियरिंग्स पर डिज़ाइन लोड……………….. 7.6. विफलता के कारण और गणना मानदंड……………………………… 7.7. असर वाले हिस्सों की सामग्री…………………………………………. 7.8. स्थैतिक भार क्षमता के आधार पर बीयरिंग का चयन (GOST 18854-94)………………………………………………………… | |

| 7.9. गतिशील भार क्षमता (GOST 18855-94) के आधार पर बीयरिंगों का चयन………………………………………………………… 7.9.1. आरंभिक डेटा……………………………………………………। 7.9.2. चयन का आधार…………………………………………………….. 7.9.3. बियरिंग चयन की विशेषताएं……………………………….. | |

| 8. स्लाइडिंग बियरिंग्स………………………………………………. | |

| 8.1. सामान्य जानकारी…………………………………………………….. | |

| 8.2. परिचालन की स्थिति और घर्षण मोड…………………………………………………… | |

| 7. कपलिंग | |

| 7.1. कठोर युग्मन | |

| 7.2. क्षतिपूर्ति युग्म | |

| 7.3. चलने योग्य कपलिंग | |

| 7.4. लचीले कपलिंग | |

| 7.5. घर्षण चंगुल | |

| 8. मशीन भागों का कनेक्शन | |

| 8.1. स्थायी कनेक्शन | |

| 8.1.1. वेल्डेड जोड़ | |

| वेल्डेड सीम की ताकत की गणना | |

| 8.1.2. कीलक कनेक्शन | |

| 8.2. वियोज्य कनेक्शन | |

| 8.2.1. पिरोया हुआ कनेक्शन | |

| थ्रेडेड कनेक्शन की ताकत की गणना | |

| 8.2.2. पिन कनेक्शन | |

| 8.2.3. कुंजीयुक्त कनेक्शन | |

| 8.2.4. तख़्ता कनेक्शन | |

| 9. झरने……………………………… |

| | | अगला व्याख्यान==> | |

स्प्रिंग्स और लोचदार तत्व n n n 1। सामान्य विशेषताएँस्प्रिंग्स स्प्रिंग्स का व्यापक रूप से संरचनाओं में कंपन-पृथक, शॉक-अवशोषित, रिटर्न-फीडिंग, टेंशनिंग, डायनेमोमीटर और अन्य उपकरणों के रूप में उपयोग किया जाता है। स्प्रिंग्स के प्रकार. बाहरी भार के प्रकार के आधार पर, स्प्रिंग्स को तनाव, संपीड़न, मरोड़ और झुकने वाले स्प्रिंग्स में विभाजित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n n 1। सामान्य विशेषताएँस्प्रिंग्स स्प्रिंग्स का व्यापक रूप से संरचनाओं में कंपन-पृथक, शॉक-अवशोषित, रिटर्न-फीडिंग, टेंशनिंग, डायनेमोमीटर और अन्य उपकरणों के रूप में उपयोग किया जाता है। स्प्रिंग्स के प्रकार. बाहरी भार के प्रकार के आधार पर, स्प्रिंग्स को तनाव, संपीड़न, मरोड़ और झुकने वाले स्प्रिंग्स में विभाजित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n कुंडलित स्प्रिंग्स (बेलनाकार - तनाव, चित्र 1 ए, संपीड़न, चित्र 1 बी; मरोड़, चित्र 1 सी, आकार का संपीड़न, चित्र 1 डी-एफ), विशेष स्प्रिंग्स (डिस्क और रिंग, चित्र 2) ए और बी, - संपीड़न; चित्र 2 सी, - सर्पिल, चित्र 2 डी - मरोड़, आदि) सबसे आम गोल तार से बने मुड़े हुए बेलनाकार स्प्रिंग हैं।

स्प्रिंग्स और लोचदार तत्व n n कुंडलित स्प्रिंग्स (बेलनाकार - तनाव, चित्र 1 ए, संपीड़न, चित्र 1 बी; मरोड़, चित्र 1 सी, आकार का संपीड़न, चित्र 1 डी-एफ), विशेष स्प्रिंग्स (डिस्क और रिंग, चित्र 2) ए और बी, - संपीड़न; चित्र 2 सी, - सर्पिल, चित्र 2 डी - मरोड़, आदि) सबसे आम गोल तार से बने मुड़े हुए बेलनाकार स्प्रिंग हैं।

स्प्रिंग्स और लोचदार तत्व एन तनाव स्प्रिंग्स (चित्र 1 ए देखें) एक नियम के रूप में, घुमावों के बीच अंतराल के बिना घाव होते हैं, और ज्यादातर मामलों में - घुमावों के बीच प्रारंभिक तनाव (दबाव) के साथ, बाहरी भार के लिए आंशिक रूप से क्षतिपूर्ति करते हैं। तनाव आमतौर पर (0.25 - 0.3) एफपीआर होता है (एफएनपी अधिकतम तन्य बल है जिस पर स्प्रिंग सामग्री के लोचदार गुण पूरी तरह से समाप्त हो जाते हैं)।

स्प्रिंग्स और लोचदार तत्व एन तनाव स्प्रिंग्स (चित्र 1 ए देखें) एक नियम के रूप में, घुमावों के बीच अंतराल के बिना घाव होते हैं, और ज्यादातर मामलों में - घुमावों के बीच प्रारंभिक तनाव (दबाव) के साथ, बाहरी भार के लिए आंशिक रूप से क्षतिपूर्ति करते हैं। तनाव आमतौर पर (0.25 - 0.3) एफपीआर होता है (एफएनपी अधिकतम तन्य बल है जिस पर स्प्रिंग सामग्री के लोचदार गुण पूरी तरह से समाप्त हो जाते हैं)।

स्प्रिंग्स और इलास्टिक तत्व n n बाहरी भार संचारित करने के लिए, ऐसे स्प्रिंग्स हुक से सुसज्जित होते हैं। उदाहरण के लिए, छोटे व्यास (3-4 मिमी) के स्प्रिंग्स के लिए, हुक मुड़े हुए अंतिम घुमावों के रूप में बनाए जाते हैं (चित्र 3 ए-सी)। हालाँकि, ऐसे हुक मोड़ वाले क्षेत्रों में उच्च तनाव सांद्रता के कारण थकान स्प्रिंग्स के प्रतिरोध को कम करते हैं। 4 मिमी से अधिक व्यास वाले महत्वपूर्ण स्प्रिंग्स के लिए, एम्बेडेड हुक का अक्सर उपयोग किया जाता है (चित्र 3 डी-ई), हालांकि वे तकनीकी रूप से कम उन्नत हैं।

स्प्रिंग्स और इलास्टिक तत्व n n बाहरी भार संचारित करने के लिए, ऐसे स्प्रिंग्स हुक से सुसज्जित होते हैं। उदाहरण के लिए, छोटे व्यास (3-4 मिमी) के स्प्रिंग्स के लिए, हुक मुड़े हुए अंतिम घुमावों के रूप में बनाए जाते हैं (चित्र 3 ए-सी)। हालाँकि, ऐसे हुक मोड़ वाले क्षेत्रों में उच्च तनाव सांद्रता के कारण थकान स्प्रिंग्स के प्रतिरोध को कम करते हैं। 4 मिमी से अधिक व्यास वाले महत्वपूर्ण स्प्रिंग्स के लिए, एम्बेडेड हुक का अक्सर उपयोग किया जाता है (चित्र 3 डी-ई), हालांकि वे तकनीकी रूप से कम उन्नत हैं।

स्प्रिंग्स और इलास्टिक तत्व n n n संपीड़न स्प्रिंग्स (चित्र 1 बी देखें) घुमावों के बीच एक अंतर के साथ घाव होते हैं, जो कि सबसे बड़े बाहरी भार पर प्रत्येक मोड़ के अक्षीय लोचदार आंदोलनों से 10-20% अधिक होना चाहिए। स्प्रिंग्स के सहायक तलों को आसन्न मोड़ों के विरुद्ध अंतिम घुमावों को दबाकर और उन्हें अक्ष के लंबवत पीसकर प्राप्त किया जाता है। लोड के तहत लंबे स्प्रिंग्स अस्थिर (उभार) हो सकते हैं। उभार को रोकने के लिए, ऐसे स्प्रिंग्स को आमतौर पर विशेष खराद (चित्र 4 ए) या ग्लास (चित्र 4 बी) पर रखा जाता है।

स्प्रिंग्स और इलास्टिक तत्व n n n संपीड़न स्प्रिंग्स (चित्र 1 बी देखें) घुमावों के बीच एक अंतर के साथ घाव होते हैं, जो कि सबसे बड़े बाहरी भार पर प्रत्येक मोड़ के अक्षीय लोचदार आंदोलनों से 10-20% अधिक होना चाहिए। स्प्रिंग्स के सहायक तलों को आसन्न मोड़ों के विरुद्ध अंतिम घुमावों को दबाकर और उन्हें अक्ष के लंबवत पीसकर प्राप्त किया जाता है। लोड के तहत लंबे स्प्रिंग्स अस्थिर (उभार) हो सकते हैं। उभार को रोकने के लिए, ऐसे स्प्रिंग्स को आमतौर पर विशेष खराद (चित्र 4 ए) या ग्लास (चित्र 4 बी) पर रखा जाता है।

स्प्रिंग्स और लोचदार तत्व n n n संभोग भागों के साथ स्प्रिंग्स का संरेखण विशेष प्लेटों, शरीर में छेद, खांचे में समर्थन कॉइल्स स्थापित करके प्राप्त किया जाता है (चित्र 4 सी देखें)। टॉर्शन स्प्रिंग्स (चित्र 1 सी देखें) आमतौर पर ऊंचाई के एक छोटे कोण और कॉइल्स (0.5 मिमी) के बीच छोटे अंतराल के साथ घाव होते हैं। वे अंतिम मोड़ों को मोड़ने से बने हुकों की मदद से बाहरी भार का अनुभव करते हैं।

स्प्रिंग्स और लोचदार तत्व n n n संभोग भागों के साथ स्प्रिंग्स का संरेखण विशेष प्लेटों, शरीर में छेद, खांचे में समर्थन कॉइल्स स्थापित करके प्राप्त किया जाता है (चित्र 4 सी देखें)। टॉर्शन स्प्रिंग्स (चित्र 1 सी देखें) आमतौर पर ऊंचाई के एक छोटे कोण और कॉइल्स (0.5 मिमी) के बीच छोटे अंतराल के साथ घाव होते हैं। वे अंतिम मोड़ों को मोड़ने से बने हुकों की मदद से बाहरी भार का अनुभव करते हैं।

स्प्रिंग्स और इलास्टिक तत्व एन एन कॉइल स्प्रिंग्स के बुनियादी पैरामीटर। स्प्रिंग्स की विशेषता निम्नलिखित मुख्य पैरामीटर हैं (चित्र 1 बी देखें): तार व्यास डी या क्रॉस-अनुभागीय आयाम; औसत व्यास करो, सूचकांक सी = करो/डी; कार्यशील घुमावों की संख्या n; कार्य भाग की लंबाई हो; चरण t = Ho/n घुमाव, कोण =आर्कटग घुमावों का उदय। अंतिम तीन मापदंडों को अनलोड और लोड किए गए राज्यों में माना जाता है।

स्प्रिंग्स और इलास्टिक तत्व एन एन कॉइल स्प्रिंग्स के बुनियादी पैरामीटर। स्प्रिंग्स की विशेषता निम्नलिखित मुख्य पैरामीटर हैं (चित्र 1 बी देखें): तार व्यास डी या क्रॉस-अनुभागीय आयाम; औसत व्यास करो, सूचकांक सी = करो/डी; कार्यशील घुमावों की संख्या n; कार्य भाग की लंबाई हो; चरण t = Ho/n घुमाव, कोण =आर्कटग घुमावों का उदय। अंतिम तीन मापदंडों को अनलोड और लोड किए गए राज्यों में माना जाता है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग इंडेक्स कुंडल की वक्रता को दर्शाता है। कॉइल्स में उच्च तनाव सांद्रता के कारण इंडेक्स 3 वाले स्प्रिंग्स का उपयोग करने की अनुशंसा नहीं की जाती है। आमतौर पर, स्प्रिंग इंडेक्स का चयन तार के व्यास के आधार पर निम्नानुसार किया जाता है: d 2.5 मिमी के लिए, d = 3--5; क्रमशः 6-12 मिमी सी = 5-12; 4-10; 4-9.

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग इंडेक्स कुंडल की वक्रता को दर्शाता है। कॉइल्स में उच्च तनाव सांद्रता के कारण इंडेक्स 3 वाले स्प्रिंग्स का उपयोग करने की अनुशंसा नहीं की जाती है। आमतौर पर, स्प्रिंग इंडेक्स का चयन तार के व्यास के आधार पर निम्नानुसार किया जाता है: d 2.5 मिमी के लिए, d = 3--5; क्रमशः 6-12 मिमी सी = 5-12; 4-10; 4-9.

स्प्रिंग्स और लोचदार तत्व एन एन सामग्री। मुड़े हुए स्प्रिंग्स ठंडे या गर्म कुंडलित करके बनाए जाते हैं, इसके बाद सिरों की फिनिशिंग, ताप उपचार और नियंत्रण किया जाता है। स्प्रिंग्स के लिए मुख्य सामग्री 0, 2-5 मिमी के व्यास के साथ कक्षा 1, II और III के उच्च शक्ति वाले विशेष स्प्रिंग तार हैं, साथ ही स्टील: उच्च कार्बन 65, 70; मैंगनीज 65 ग्राम; सिलिकॉन 60 सी 2 ए, क्रोम वैनेडियम 50 एचएफए, आदि।

स्प्रिंग्स और लोचदार तत्व एन एन सामग्री। मुड़े हुए स्प्रिंग्स ठंडे या गर्म कुंडलित करके बनाए जाते हैं, इसके बाद सिरों की फिनिशिंग, ताप उपचार और नियंत्रण किया जाता है। स्प्रिंग्स के लिए मुख्य सामग्री 0, 2-5 मिमी के व्यास के साथ कक्षा 1, II और III के उच्च शक्ति वाले विशेष स्प्रिंग तार हैं, साथ ही स्टील: उच्च कार्बन 65, 70; मैंगनीज 65 ग्राम; सिलिकॉन 60 सी 2 ए, क्रोम वैनेडियम 50 एचएफए, आदि।

स्प्रिंग्स और इलास्टिक तत्व रासायनिक रूप से सक्रिय वातावरण में संचालन के लिए बने स्प्रिंग्स अलौह मिश्र धातुओं से बने होते हैं। कॉइल की सतहों को ऑक्सीकरण से बचाने के लिए, महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को वार्निश या तेलयुक्त किया जाता है, और विशेष रूप से महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को ऑक्सीकरण किया जाता है और जस्ता या कैडमियम के साथ भी लेपित किया जाता है।

स्प्रिंग्स और इलास्टिक तत्व रासायनिक रूप से सक्रिय वातावरण में संचालन के लिए बने स्प्रिंग्स अलौह मिश्र धातुओं से बने होते हैं। कॉइल की सतहों को ऑक्सीकरण से बचाने के लिए, महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को वार्निश या तेलयुक्त किया जाता है, और विशेष रूप से महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को ऑक्सीकरण किया जाता है और जस्ता या कैडमियम के साथ भी लेपित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n 2. मुड़े हुए बेलनाकार स्प्रिंग्स की गणना और डिजाइन, अनुभागों में तनाव और कॉइल का विस्थापन। एक अक्षीय बल एफ (छवि 5 ए) की कार्रवाई के तहत, एक परिणामी आंतरिक बल एफ स्प्रिंग कॉइल के क्रॉस सेक्शन में, स्प्रिंग अक्ष के समानांतर दिखाई देता है, और एक पल टी = एफ डी 0/2, जिसका विमान बलों की जोड़ी एफ के विमान के साथ मेल खाता है। कुंडल का सामान्य क्रॉस सेक्शन एक कोण पर क्षण विमान पर झुका हुआ है।

स्प्रिंग्स और लोचदार तत्व n n 2. मुड़े हुए बेलनाकार स्प्रिंग्स की गणना और डिजाइन, अनुभागों में तनाव और कॉइल का विस्थापन। एक अक्षीय बल एफ (छवि 5 ए) की कार्रवाई के तहत, एक परिणामी आंतरिक बल एफ स्प्रिंग कॉइल के क्रॉस सेक्शन में, स्प्रिंग अक्ष के समानांतर दिखाई देता है, और एक पल टी = एफ डी 0/2, जिसका विमान बलों की जोड़ी एफ के विमान के साथ मेल खाता है। कुंडल का सामान्य क्रॉस सेक्शन एक कोण पर क्षण विमान पर झुका हुआ है।

स्प्रिंग्स और लोचदार तत्व एन एन लोड किए गए स्प्रिंग के क्रॉस सेक्शन में एक्स, वाई और जेड अक्षों (चित्र 5, बी) पर प्रक्षेपित बल कारक, कुंडल के सामान्य खंड से जुड़े, बल एफ और पल टी, हम एफएक्स प्राप्त करते हैं = एफ क्योंकि ; एफएन = एफ पाप (1) टी = एमजेड = 0.5 एफ डी 0 कॉस; एमएक्स = 0.5 एफ डी 0 पाप;

स्प्रिंग्स और लोचदार तत्व एन एन लोड किए गए स्प्रिंग के क्रॉस सेक्शन में एक्स, वाई और जेड अक्षों (चित्र 5, बी) पर प्रक्षेपित बल कारक, कुंडल के सामान्य खंड से जुड़े, बल एफ और पल टी, हम एफएक्स प्राप्त करते हैं = एफ क्योंकि ; एफएन = एफ पाप (1) टी = एमजेड = 0.5 एफ डी 0 कॉस; एमएक्स = 0.5 एफ डी 0 पाप;

स्प्रिंग्स और इलास्टिक तत्व n n n मोड़ों की ऊंचाई का कोण छोटा है (आमतौर पर 12)। इसलिए, हम मान सकते हैं कि स्प्रिंग का क्रॉस सेक्शन अन्य बल कारकों की उपेक्षा करते हुए मरोड़ के लिए काम करता है। कुंडल अनुभाग में, अधिकतम स्पर्शरेखीय तनाव (2) जहां Wk कुंडल अनुभाग के मरोड़ के प्रतिरोध का क्षण है

स्प्रिंग्स और इलास्टिक तत्व n n n मोड़ों की ऊंचाई का कोण छोटा है (आमतौर पर 12)। इसलिए, हम मान सकते हैं कि स्प्रिंग का क्रॉस सेक्शन अन्य बल कारकों की उपेक्षा करते हुए मरोड़ के लिए काम करता है। कुंडल अनुभाग में, अधिकतम स्पर्शरेखीय तनाव (2) जहां Wk कुंडल अनुभाग के मरोड़ के प्रतिरोध का क्षण है

स्प्रिंग्स और लोचदार तत्व n कुंडलियों की वक्रता और संबंध (2) को ध्यान में रखते हुए, हम समानता (1), (3) एन के रूप में लिखते हैं जहां एफ बाहरी भार (तन्यता या संपीड़ित) है; डी 0 - औसत वसंत व्यास; k - घुमावों की वक्रता और अनुभाग के आकार को ध्यान में रखते हुए गुणांक (सीधे बीम के मरोड़ के सूत्र में संशोधन); k मरोड़ के दौरान अनुमेय दंडात्मक तनाव है।

स्प्रिंग्स और लोचदार तत्व n कुंडलियों की वक्रता और संबंध (2) को ध्यान में रखते हुए, हम समानता (1), (3) एन के रूप में लिखते हैं जहां एफ बाहरी भार (तन्यता या संपीड़ित) है; डी 0 - औसत वसंत व्यास; k - घुमावों की वक्रता और अनुभाग के आकार को ध्यान में रखते हुए गुणांक (सीधे बीम के मरोड़ के सूत्र में संशोधन); k मरोड़ के दौरान अनुमेय दंडात्मक तनाव है।

स्प्रिंग्स और लोचदार तत्व n इंडेक्स सी 4 के साथ गोल तार से बने स्प्रिंग्स के लिए गुणांक के मान की गणना सूत्र का उपयोग करके की जा सकती है

स्प्रिंग्स और लोचदार तत्व n इंडेक्स सी 4 के साथ गोल तार से बने स्प्रिंग्स के लिए गुणांक के मान की गणना सूत्र का उपयोग करके की जा सकती है