लोचदार स्प्रिंग्स. स्प्रिंग्स और लीफ स्प्रिंग्स के लोचदार गुण और मुख्य विशेषताएं

परिभाषा

वह बल जो किसी पिंड की विकृति के परिणामस्वरूप उत्पन्न होता है और उसे उसकी मूल अवस्था में लौटाने का प्रयास करता है, कहलाता है लोचदार बल.

प्रायः इसे $(\overline(F))_(upr)$ से दर्शाया जाता है। प्रत्यास्थ बल तभी प्रकट होता है जब शरीर विकृत हो जाता है और विरूपण गायब हो जाने पर गायब हो जाता है। यदि बाहरी भार को हटाने के बाद शरीर अपने आकार और आकार को पूरी तरह से बहाल कर लेता है, तो ऐसी विकृति को लोचदार कहा जाता है।

I. न्यूटन के समकालीन आर. हुक ने विरूपण के परिमाण पर लोचदार बल की निर्भरता स्थापित की। हुक ने लंबे समय तक अपने निष्कर्षों की वैधता पर संदेह किया। अपनी एक पुस्तक में उन्होंने अपने कानून का एक एन्क्रिप्टेड सूत्रीकरण दिया। जिसका अर्थ है: लैटिन से अनुवादित "उट टेनसिओ, सिक विज़": ऐसा खिंचाव है, ऐसा बल है।

आइए एक स्प्रिंग पर विचार करें जो एक तन्य बल ($\overline(F)$) के अधीन है, जो लंबवत रूप से नीचे की ओर निर्देशित है (चित्र 1)।

हम बल $\overline(F\ )$ को विकृत करने वाला बल कहेंगे। विरूपक बल के प्रभाव से स्प्रिंग की लंबाई बढ़ जाती है। परिणामस्वरूप, स्प्रिंग में एक लोचदार बल ($(\overline(F))_u$) प्रकट होता है, जो बल $\overline(F\ )$ को संतुलित करता है। यदि विरूपण छोटा और लोचदार है, तो स्प्रिंग का बढ़ाव ($\Delta l$) सीधे विकृत बल के समानुपाती होता है:

\[\overline(F)=k\Delta l\left(1\right),\]

जहां आनुपातिकता गुणांक को स्प्रिंग कठोरता (लोच गुणांक) $k$ कहा जाता है।

कठोरता (एक गुण के रूप में) विकृत शरीर के लोचदार गुणों की एक विशेषता है। कठोरता को शरीर की प्रतिरोध करने की क्षमता माना जाता है बाहरी बल, इसके ज्यामितीय मापदंडों को बनाए रखने की क्षमता। स्प्रिंग की कठोरता जितनी अधिक होगी, किसी दिए गए बल के प्रभाव में इसकी लंबाई उतनी ही कम होगी। कठोरता गुणांक कठोरता की मुख्य विशेषता है (किसी शरीर की संपत्ति के रूप में)।

स्प्रिंग की कठोरता का गुणांक उस सामग्री पर निर्भर करता है जिससे स्प्रिंग बनाया जाता है और इसकी ज्यामितीय विशेषताएं। उदाहरण के लिए, एक मुड़े हुए बेलनाकार स्प्रिंग की कठोरता गुणांक, जो एक गोलाकार तार से लपेटा जाता है, अपनी धुरी के साथ लोचदार विरूपण के अधीन होता है, की गणना इस प्रकार की जा सकती है:

जहां $G$ कतरनी मापांक है (सामग्री के आधार पर एक मूल्य); $d$ - तार का व्यास; $d_p$ - स्प्रिंग कॉइल व्यास; $n$ - स्प्रिंग घुमावों की संख्या।

कठोरता गुणांक के लिए माप की इकाई है अंतर्राष्ट्रीय व्यवस्थाइकाई (Ci) न्यूटन को मीटर से विभाजित करती है:

\[\left=\left[\frac(F_(upr\ ))(x)\right]=\frac(\left)(\left)=\frac(N)(m).\]

कठोरता गुणांक उस बल की मात्रा के बराबर है जिसे प्रति इकाई दूरी पर इसकी लंबाई बदलने के लिए स्प्रिंग पर लगाया जाना चाहिए।

स्प्रिंग कनेक्शन कठोरता सूत्र

मान लीजिए कि $N$ स्प्रिंग्स श्रृंखला में जुड़े हुए हैं। फिर पूरे कनेक्शन की कठोरता है:

\[\frac(1)(k)=\frac(1)(k_1)+\frac(1)(k_2)+\dots =\sum\limits^N_(\ i=1)(\frac(1) (k_i)\left(3\right),)\]

जहां $k_i$ $i-th$ स्प्रिंग की कठोरता है।

पर सीरियल कनेक्शनसिस्टम की स्प्रिंग कठोरता इस प्रकार निर्धारित की जाती है:

समाधान सहित समस्याओं के उदाहरण

उदाहरण 1

व्यायाम।बिना भार के एक स्प्रिंग की लंबाई $l=0.01$ m और कठोरता 10 $\frac(N)(m) के बराबर है।\ $यदि कोई बल लगाया जाए तो स्प्रिंग की कठोरता और उसकी लंबाई किसके बराबर होगी $F$= 2 N को स्प्रिंग पर लगाया जाता है? स्प्रिंग विरूपण को छोटा और लोचदार मानें।

समाधान।लोचदार विकृतियों के दौरान स्प्रिंग की कठोरता एक स्थिर मान है, जिसका अर्थ है कि हमारी समस्या में:

लोचदार विकृतियों के लिए, हुक का नियम संतुष्ट है:

(1.2) से हम स्प्रिंग का बढ़ाव पाते हैं:

\[\Delta l=\frac(F)(k)\left(1.3\right).\]

तनी हुई स्प्रिंग की लंबाई है:

आइए स्प्रिंग की नई लंबाई की गणना करें:

उत्तर। 1) $k"=10\ \frac(N)(m)$; 2) $l"=0.21$ मी

उदाहरण 2

व्यायाम।$k_1$ और $k_2$ कठोरता वाले दो स्प्रिंग श्रृंखला में जुड़े हुए हैं। यदि दूसरे स्प्रिंग की लंबाई $\Delta l_2$ बढ़ जाती है तो पहले स्प्रिंग की लम्बाई क्या होगी (चित्र 3)?

समाधान।यदि स्प्रिंग्स श्रृंखला में जुड़े हुए हैं, तो प्रत्येक स्प्रिंग्स पर कार्य करने वाला विकृत बल ($\overline(F)$) समान है, अर्थात, हम पहले स्प्रिंग के लिए लिख सकते हैं:

दूसरे वसंत के लिए हम लिखते हैं:

यदि भावों के बाएँ पक्ष (2.1) और (2.2) बराबर हैं, तो दाएँ पक्ष भी बराबर किए जा सकते हैं:

समानता (2.3) से हम पहले स्प्रिंग का बढ़ाव प्राप्त करते हैं:

\[\Delta l_1=\frac(k_2\Delta l_2)(k_1).\]

उत्तर।$\Delta l_1=\frac(k_2\Delta l_2)(k_1)$

आधुनिक कारों के सस्पेंशन में धातु और गैर-धातु तत्वों का उपयोग लोचदार उपकरणों के रूप में किया जाता है। सर्वाधिक व्यापकप्राप्त धातु उपकरण: स्प्रिंग्स, लीफ स्प्रिंग्स और टोरसन बार्स।

परिवर्तनशील कठोरता के साथ कार सस्पेंशन स्प्रिंग

सबसे व्यापक रूप से उपयोग किया जाता है (विशेषकर यात्री कार सस्पेंशन में) कोइल स्प्रिंग्स, गोलाकार क्रॉस-सेक्शन की स्टील इलास्टिक रॉड से बना है।

जब स्प्रिंग को ऊर्ध्वाधर अक्ष के साथ संपीड़ित किया जाता है, तो इसकी कुंडलियाँ एक साथ करीब आती हैं और मुड़ जाती हैं। यदि स्प्रिंग का आकार बेलनाकार है, तो विकृत होने पर कुंडलियों के बीच की दूरी स्थिर रहती है और स्प्रिंग की विशेषता रैखिक होती है। इसका मतलब यह है कि कॉइल स्प्रिंग का विरूपण हमेशा लागू बल के सीधे आनुपातिक होता है, और स्प्रिंग में निरंतर कठोरता होती है। यदि आप परिवर्तनीय क्रॉस-सेक्शन की छड़ से एक मुड़ स्प्रिंग बनाते हैं या स्प्रिंग को एक निश्चित आकार (बैरल या कोकून के रूप में) देते हैं, तो ऐसे लोचदार तत्व में परिवर्तनशील कठोरता होगी। जब ऐसे स्प्रिंग को संपीड़ित किया जाता है, तो कम कठोर कुंडलियाँ शुरू में एक साथ करीब आएँगी, और उनके छूने के बाद, अधिक कठोर कुंडलियाँ काम करना शुरू कर देंगी। आधुनिक यात्री कारों के सस्पेंशन में परिवर्तनीय कठोरता के स्प्रिंग्स का व्यापक रूप से उपयोग किया जाता है।

निलंबन के लोचदार तत्वों के रूप में उपयोग किए जाने वाले स्प्रिंग्स के फायदों में उनका कम द्रव्यमान और वाहन की उच्च चिकनाई सुनिश्चित करने की क्षमता शामिल है। उसी समय, स्प्रिंग अनुप्रस्थ तल में बलों को संचारित नहीं कर सकता है और इसके उपयोग के लिए निलंबन में एक जटिल गाइड डिवाइस की आवश्यकता होती है।

रियर लीफ स्प्रिंग सस्पेंशन:

1 - वसंत आँख;

2 - रबर झाड़ी;

3 - ब्रैकेट;

4 - झाड़ी;

5 - बोल्ट;

6 - वाशर;

7 - उंगली;

8 - रबर की झाड़ियाँ;

9 - स्प्रिंग वॉशर;

10 - अखरोट;

11 - ब्रैकेट;

12 - रबर झाड़ी;

13 - झाड़ी;

14 - बाली प्लेट;

15 - बोल्ट;

16 - स्टेबलाइजर बार;

17 - जड़ का पत्ता;

18 - वसंत के पत्ते;

19 - रबर संपीड़न स्ट्रोक बफर;

20 - सीढ़ी;

21 - ओवरले;

22 - रियर एक्सल बीम;

23 - सदमे अवशोषक;

24 - दबाना;

25 - फ्रेम स्पर;

26 - स्टेबलाइज़र ब्रैकेट;

27 - स्टेबलाइज़र बाली

स्प्रिंग से बनी पत्तीघोड़े से खींची जाने वाली गाड़ियों और पहली कारों में एक लोचदार निलंबन तत्व के रूप में उपयोग किया जाता था, लेकिन इसका उपयोग आज भी जारी है, हालांकि मुख्य रूप से ट्रकों पर। एक विशिष्ट लीफ स्प्रिंग में स्प्रिंग स्टील से बनी अलग-अलग लंबाई की शीटों की एक श्रृंखला होती है, जो एक साथ बंधी होती हैं। लीफ स्प्रिंग आमतौर पर अर्ध-दीर्घवृत्त के आकार का होता है।

स्प्रिंग माउंटिंग के तरीके:

ए - मुड़े हुए कानों के साथ;

बी - रबर कुशन पर;

सी - ओवरहेड सुराख़ और स्लाइडिंग समर्थन के साथ

स्प्रिंग बनाने वाली चादरों की लंबाई और वक्रता अलग-अलग होती है। शीट की लंबाई जितनी छोटी होगी, उसकी वक्रता उतनी ही अधिक होनी चाहिए, जो कि इकट्ठे स्प्रिंग में शीटों के एक-दूसरे से कसकर फिट होने के लिए आवश्यक है। इस डिज़ाइन से स्प्रिंग की सबसे लंबी (मुख्य) पत्ती पर भार कम हो जाता है। स्प्रिंग पत्तियों को एक केंद्रीय बोल्ट और क्लैंप के साथ एक साथ बांधा जाता है। मुख्य पत्ती की मदद से, स्प्रिंग को बॉडी या फ्रेम के दोनों सिरों पर टिकाया जाता है और यह कार के पहियों से फ्रेम या बॉडी तक बलों को संचारित कर सकता है। मुख्य शीट के सिरों का आकार इसे फ्रेम (बॉडी) से जोड़ने की विधि और शीट की लंबाई में परिवर्तन की भरपाई करने की आवश्यकता से निर्धारित होता है। स्प्रिंग का एक सिरा घूमने में सक्षम होना चाहिए जबकि दूसरा सिरा घूमने और घूमने में सक्षम होना चाहिए।

जब स्प्रिंग विकृत हो जाती है, तो इसकी पत्तियाँ मुड़ जाती हैं और उनकी लंबाई बदल जाती है। इस मामले में, चादरें एक-दूसरे के खिलाफ रगड़ती हैं, और इसलिए उन्हें स्नेहन की आवश्यकता होती है, और यात्री कारों के स्प्रिंग्स की चादरों के बीच विशेष घर्षण-विरोधी गैसकेट स्थापित किए जाते हैं। साथ ही, स्प्रिंग में घर्षण की उपस्थिति शरीर के कंपन को कम करना संभव बनाती है और, कुछ मामलों में, निलंबन में सदमे अवशोषक के उपयोग के बिना करना संभव बनाती है। स्प्रिंग सस्पेंशन का डिज़ाइन सरल है, लेकिन इसका द्रव्यमान बड़ा है, जो ट्रकों और कुछ ऑफ-रोड यात्री कारों के सस्पेंशन में इसका सबसे बड़ा वितरण निर्धारित करता है। स्प्रिंग सस्पेंशन के द्रव्यमान को कम करने और चिकनाई में सुधार करने के लिए, कभी-कभी उनका उपयोग किया जाता है कुछ-पत्तियाँऔर एकल पत्तीके साथ झरता है परिवर्तनीय लंबाई अनुभाग की शीट. बहुत कम ही, प्रबलित प्लास्टिक से बने स्प्रिंग्स का उपयोग सस्पेंशन में किया जाता है।

मरोड़ पट्टी निलंबन. प्यूज़ो 206 का पिछला सस्पेंशन अनुवर्ती भुजाओं से जुड़े दो मरोड़ सलाखों का उपयोग करता है। सस्पेंशन गाइड वाहन के अनुदैर्ध्य अक्ष के कोण पर लगे ट्यूबलर हथियारों का उपयोग करता है

टोशन- एक धातु लोचदार तत्व जो मरोड़ का काम करता है। आमतौर पर, टोरसन बार गोल क्रॉस-सेक्शन की एक ठोस धातु की छड़ होती है, जिसके सिरों पर मोटाई होती है, जिस पर स्लॉट काटे जाते हैं। ऐसे सस्पेंशन हैं जिनमें टोरसन बार प्लेटों या छड़ों (ज़ाज़ कारों) के एक सेट से बने होते हैं। मरोड़ पट्टी का एक सिरा बॉडी (फ्रेम) से जुड़ा होता है, और दूसरा गाइड डिवाइस से जुड़ा होता है। जब पहिये चलते हैं, तो मरोड़ वाली पट्टियाँ मुड़ जाती हैं, जिससे पहिये और शरीर के बीच एक लोचदार संबंध बन जाता है। सस्पेंशन डिज़ाइन के आधार पर, मरोड़ पट्टियाँ या तो कार के अनुदैर्ध्य अक्ष के साथ (आमतौर पर फर्श के नीचे) या अनुप्रस्थ रूप से स्थित हो सकती हैं। टोरसन बार सस्पेंशन कॉम्पैक्ट और हल्के होते हैं और टोरसन बार को पहले से घुमाकर सस्पेंशन को समायोजित करना संभव बनाते हैं।

गैर धात्विक लोचदार तत्वपेंडेंट में विभाजित हैं रबर, वायवीयऔर हाइड्रोन्यूमेटिक.

रबर लोचदार तत्वलगभग सभी सस्पेंशन डिज़ाइनों में मौजूद हैं, लेकिन मुख्य के रूप में नहीं, बल्कि अतिरिक्त के रूप में, जिनका उपयोग पहियों की ऊपर और नीचे की गति को सीमित करने के लिए किया जाता है। अतिरिक्त रबर स्टॉप (बफ़र्स, बंपर) का उपयोग निलंबन के मुख्य लोचदार तत्वों के विरूपण को सीमित करता है, बड़े आंदोलनों के दौरान इसकी कठोरता को बढ़ाता है और धातु से धातु के प्रभावों को रोकता है। में हाल ही मेंरबर तत्वों को तेजी से सिंथेटिक सामग्री (पॉलीयुरेथेन) से बने उपकरणों द्वारा प्रतिस्थापित किया जा रहा है।

वायु निलंबन के लोचदार तत्व:

ए - आस्तीन का प्रकार;

बी- डबल सिलेंडर

में वायवीय लोचदार तत्वसंपीड़ित हवा के लोचदार गुणों का उपयोग किया जाता है। लोचदार तत्व प्रबलित रबर से बना एक सिलेंडर है, जिसमें एक विशेष कंप्रेसर के दबाव में हवा की आपूर्ति की जाती है। वायु सिलेंडरों का आकार भिन्न हो सकता है। आस्तीन-प्रकार के सिलेंडर (ए) और डबल (दो-खंड) सिलेंडर (बी) व्यापक हो गए हैं।

वायवीय लोचदार निलंबन तत्वों के फायदों में वाहन की सवारी की उच्च सुगमता, कम वजन और वाहन के भार की परवाह किए बिना शरीर के फर्श के निरंतर स्तर को बनाए रखने की क्षमता शामिल है। वायवीय लोचदार तत्वों वाले सस्पेंशन का उपयोग बसों, ट्रकों और कारों पर किया जाता है। कार्गो प्लेटफ़ॉर्म के फर्श का निरंतर स्तर ट्रक को लोड करने और उतारने की सुविधा सुनिश्चित करता है, और कारों और बसों के लिए - यात्रियों के चढ़ने और उतरने की सुविधा। संपीड़ित हवा प्राप्त करने के लिए, वायवीय ब्रेकिंग सिस्टम वाली बसें और ट्रक इंजन द्वारा संचालित मानक कंप्रेसर का उपयोग करते हैं, और यात्री कारों पर विशेष कंप्रेसर स्थापित किए जाते हैं, आमतौर पर इलेक्ट्रिक ड्राइव (रेंज रोवर, मर्सिडीज, ऑडी) के साथ।

हवा निलंबन. नई मर्सिडीज ई-क्लास कारों में स्प्रिंग्स के स्थान पर वायवीय लोचदार तत्वों का उपयोग किया जाने लगा

वायवीय लोचदार तत्वों के उपयोग के लिए निलंबन में एक जटिल गाइड तत्व और सदमे अवशोषक के उपयोग की आवश्यकता होती है। कुछ आधुनिक यात्री कारों के वायवीय लोचदार तत्वों वाले सस्पेंशन में जटिल इलेक्ट्रॉनिक नियंत्रण होता है, जो न केवल शरीर का एक स्थिर स्तर सुनिश्चित करता है, बल्कि बॉडी रोल और गोता को कम करने के लिए कॉर्नरिंग और ब्रेक लगाने पर व्यक्तिगत वायु स्प्रिंग्स की कठोरता को स्वचालित रूप से बदलता है, जो आम तौर पर ड्राइविंग आराम और सुरक्षा में सुधार होता है।

जलवायवीय लोचदार तत्व:

1 - संपीड़ित गैस;

2 - शरीर;

3 - तरल;

4 - पंप के लिए;

5 - शॉक अवशोषक अकड़ के लिए

जलवायवीय लोचदार तत्व एक विशेष कक्ष है जो एक लोचदार झिल्ली या पिस्टन द्वारा दो गुहाओं में विभाजित होता है।

चैम्बर गुहाओं में से एक संपीड़ित गैस (आमतौर पर नाइट्रोजन) से भरा होता है, और दूसरा तरल (विशेष तेल) से भरा होता है। लोचदार गुण संपीड़ित गैस द्वारा प्रदान किए जाते हैं, क्योंकि तरल व्यावहारिक रूप से असम्पीडित है। पहिये की गति तरल पदार्थ से भरे सिलेंडर में स्थित पिस्टन की गति का कारण बनती है। जैसे ही पहिया ऊपर की ओर बढ़ता है, पिस्टन सिलेंडर से तरल को विस्थापित करता है, जो कक्ष में प्रवेश करता है और अलग करने वाली झिल्ली पर कार्य करता है, जो गैस को स्थानांतरित और संपीड़ित करता है। सिस्टम में आवश्यक दबाव बनाए रखने के लिए एक हाइड्रोलिक पंप और एक हाइड्रोलिक संचायक का उपयोग किया जाता है। लोचदार तत्व की झिल्ली के नीचे प्रवेश करने वाले तरल के दबाव को बदलकर, आप गैस के दबाव और निलंबन की कठोरता को बदल सकते हैं। जब शरीर दोलन करता है, तो द्रव वाल्व प्रणाली से गुजरता है और प्रतिरोध का अनुभव करता है। हाइड्रोलिक घर्षण निलंबन के अवमंदन गुण प्रदान करता है। हाइड्रोन्यूमेटिक सस्पेंशन अत्यधिक सहज सवारी, शरीर की स्थिति को समायोजित करने की क्षमता और कंपन को प्रभावी ढंग से कम करने की क्षमता प्रदान करते हैं। ऐसे निलंबन के मुख्य नुकसान में इसकी जटिलता और उच्च लागत शामिल है।

स्प्रिंग्स और लोचदार तत्व n n n 1। सामान्य विशेषताएँस्प्रिंग्स स्प्रिंग्स का व्यापक रूप से संरचनाओं में कंपन-पृथक, शॉक-अवशोषित, रिटर्न-फीडिंग, टेंशनिंग, डायनेमोमीटर और अन्य उपकरणों के रूप में उपयोग किया जाता है। स्प्रिंग्स के प्रकार. बाहरी भार के प्रकार के आधार पर, स्प्रिंग्स को तनाव, संपीड़न, मरोड़ और झुकने वाले स्प्रिंग्स में विभाजित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n n 1। सामान्य विशेषताएँस्प्रिंग्स स्प्रिंग्स का व्यापक रूप से संरचनाओं में कंपन-पृथक, शॉक-अवशोषित, रिटर्न-फीडिंग, टेंशनिंग, डायनेमोमीटर और अन्य उपकरणों के रूप में उपयोग किया जाता है। स्प्रिंग्स के प्रकार. बाहरी भार के प्रकार के आधार पर, स्प्रिंग्स को तनाव, संपीड़न, मरोड़ और झुकने वाले स्प्रिंग्स में विभाजित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n कुंडलित स्प्रिंग्स (बेलनाकार - तनाव, चित्र 1 ए, संपीड़न, चित्र 1 बी; मरोड़, चित्र 1 सी, आकार का संपीड़न, चित्र 1 डी-एफ), विशेष स्प्रिंग्स (डिस्क और रिंग, चित्र 2) ए और बी, - संपीड़न; चित्र 2 सी, - सर्पिल, चित्र 2 डी - मरोड़, आदि) सबसे आम गोल तार से बने मुड़े हुए बेलनाकार स्प्रिंग हैं।

स्प्रिंग्स और लोचदार तत्व n n कुंडलित स्प्रिंग्स (बेलनाकार - तनाव, चित्र 1 ए, संपीड़न, चित्र 1 बी; मरोड़, चित्र 1 सी, आकार का संपीड़न, चित्र 1 डी-एफ), विशेष स्प्रिंग्स (डिस्क और रिंग, चित्र 2) ए और बी, - संपीड़न; चित्र 2 सी, - सर्पिल, चित्र 2 डी - मरोड़, आदि) सबसे आम गोल तार से बने मुड़े हुए बेलनाकार स्प्रिंग हैं।

स्प्रिंग्स और लोचदार तत्व एन तनाव स्प्रिंग्स (चित्र 1 ए देखें) एक नियम के रूप में, घुमावों के बीच अंतराल के बिना घाव होते हैं, और ज्यादातर मामलों में - घुमावों के बीच प्रारंभिक तनाव (दबाव) के साथ, बाहरी भार के लिए आंशिक रूप से क्षतिपूर्ति करते हैं। तनाव आमतौर पर (0.25 - 0.3) एफपीआर होता है (एफएनपी अधिकतम तन्य बल है जिस पर स्प्रिंग सामग्री के लोचदार गुण पूरी तरह से समाप्त हो जाते हैं)।

स्प्रिंग्स और लोचदार तत्व एन तनाव स्प्रिंग्स (चित्र 1 ए देखें) एक नियम के रूप में, घुमावों के बीच अंतराल के बिना घाव होते हैं, और ज्यादातर मामलों में - घुमावों के बीच प्रारंभिक तनाव (दबाव) के साथ, बाहरी भार के लिए आंशिक रूप से क्षतिपूर्ति करते हैं। तनाव आमतौर पर (0.25 - 0.3) एफपीआर होता है (एफएनपी अधिकतम तन्य बल है जिस पर स्प्रिंग सामग्री के लोचदार गुण पूरी तरह से समाप्त हो जाते हैं)।

स्प्रिंग्स और इलास्टिक तत्व n n बाहरी भार संचारित करने के लिए, ऐसे स्प्रिंग्स हुक से सुसज्जित होते हैं। उदाहरण के लिए, छोटे व्यास (3-4 मिमी) के स्प्रिंग्स के लिए, हुक मुड़े हुए अंतिम घुमावों के रूप में बनाए जाते हैं (चित्र 3 ए-सी)। हालाँकि, ऐसे हुक मोड़ वाले क्षेत्रों में उच्च तनाव सांद्रता के कारण थकान स्प्रिंग्स के प्रतिरोध को कम करते हैं। 4 मिमी से अधिक व्यास वाले महत्वपूर्ण स्प्रिंग्स के लिए, एम्बेडेड हुक का अक्सर उपयोग किया जाता है (चित्र 3 डी-ई), हालांकि वे तकनीकी रूप से कम उन्नत हैं।

स्प्रिंग्स और इलास्टिक तत्व n n बाहरी भार संचारित करने के लिए, ऐसे स्प्रिंग्स हुक से सुसज्जित होते हैं। उदाहरण के लिए, छोटे व्यास (3-4 मिमी) के स्प्रिंग्स के लिए, हुक मुड़े हुए अंतिम घुमावों के रूप में बनाए जाते हैं (चित्र 3 ए-सी)। हालाँकि, ऐसे हुक मोड़ वाले क्षेत्रों में उच्च तनाव सांद्रता के कारण थकान स्प्रिंग्स के प्रतिरोध को कम करते हैं। 4 मिमी से अधिक व्यास वाले महत्वपूर्ण स्प्रिंग्स के लिए, एम्बेडेड हुक का अक्सर उपयोग किया जाता है (चित्र 3 डी-ई), हालांकि वे तकनीकी रूप से कम उन्नत हैं।

स्प्रिंग्स और इलास्टिक तत्व n n n संपीड़न स्प्रिंग्स (चित्र 1 बी देखें) घुमावों के बीच एक अंतर के साथ घाव होते हैं, जो कि सबसे बड़े बाहरी भार पर प्रत्येक मोड़ के अक्षीय लोचदार आंदोलनों से 10-20% अधिक होना चाहिए। स्प्रिंग्स के सहायक तलों को आसन्न मोड़ों के विरुद्ध अंतिम घुमावों को दबाकर और उन्हें अक्ष के लंबवत पीसकर प्राप्त किया जाता है। लोड के तहत लंबे स्प्रिंग्स अस्थिर (उभार) हो सकते हैं। उभार को रोकने के लिए, ऐसे स्प्रिंग्स को आमतौर पर विशेष खराद (चित्र 4 ए) या ग्लास (चित्र 4 बी) पर रखा जाता है।

स्प्रिंग्स और इलास्टिक तत्व n n n संपीड़न स्प्रिंग्स (चित्र 1 बी देखें) घुमावों के बीच एक अंतर के साथ घाव होते हैं, जो कि सबसे बड़े बाहरी भार पर प्रत्येक मोड़ के अक्षीय लोचदार आंदोलनों से 10-20% अधिक होना चाहिए। स्प्रिंग्स के सहायक तलों को आसन्न मोड़ों के विरुद्ध अंतिम घुमावों को दबाकर और उन्हें अक्ष के लंबवत पीसकर प्राप्त किया जाता है। लोड के तहत लंबे स्प्रिंग्स अस्थिर (उभार) हो सकते हैं। उभार को रोकने के लिए, ऐसे स्प्रिंग्स को आमतौर पर विशेष खराद (चित्र 4 ए) या ग्लास (चित्र 4 बी) पर रखा जाता है।

स्प्रिंग्स और लोचदार तत्व n n n संभोग भागों के साथ स्प्रिंग्स का संरेखण विशेष प्लेटों, शरीर में छेद, खांचे में समर्थन कॉइल्स स्थापित करके प्राप्त किया जाता है (चित्र 4 सी देखें)। टॉर्शन स्प्रिंग्स (चित्र 1 सी देखें) आमतौर पर ऊंचाई के एक छोटे कोण और कॉइल्स (0.5 मिमी) के बीच छोटे अंतराल के साथ घाव होते हैं। वे अंतिम मोड़ों को मोड़ने से बने हुकों की मदद से बाहरी भार का अनुभव करते हैं।

स्प्रिंग्स और लोचदार तत्व n n n संभोग भागों के साथ स्प्रिंग्स का संरेखण विशेष प्लेटों, शरीर में छेद, खांचे में समर्थन कॉइल्स स्थापित करके प्राप्त किया जाता है (चित्र 4 सी देखें)। टॉर्शन स्प्रिंग्स (चित्र 1 सी देखें) आमतौर पर ऊंचाई के एक छोटे कोण और कॉइल्स (0.5 मिमी) के बीच छोटे अंतराल के साथ घाव होते हैं। वे अंतिम मोड़ों को मोड़ने से बने हुकों की मदद से बाहरी भार का अनुभव करते हैं।

स्प्रिंग्स और इलास्टिक तत्व एन एन कॉइल स्प्रिंग्स के बुनियादी पैरामीटर। स्प्रिंग्स की विशेषता निम्नलिखित मुख्य पैरामीटर हैं (चित्र 1 बी देखें): तार व्यास डी या क्रॉस-अनुभागीय आयाम; औसत व्यास करो, सूचकांक सी = करो/डी; कार्यशील घुमावों की संख्या n; कार्य भाग की लंबाई हो; चरण t = Ho/n मोड़, कोण =आर्कटग घुमावों का उदय। अंतिम तीन मापदंडों को अनलोडेड और लोडेड स्थिति में माना जाता है।

स्प्रिंग्स और इलास्टिक तत्व एन एन कॉइल स्प्रिंग्स के बुनियादी पैरामीटर। स्प्रिंग्स की विशेषता निम्नलिखित मुख्य पैरामीटर हैं (चित्र 1 बी देखें): तार व्यास डी या क्रॉस-अनुभागीय आयाम; औसत व्यास करो, सूचकांक सी = करो/डी; कार्यशील घुमावों की संख्या n; कार्य भाग की लंबाई हो; चरण t = Ho/n मोड़, कोण =आर्कटग घुमावों का उदय। अंतिम तीन मापदंडों को अनलोडेड और लोडेड स्थिति में माना जाता है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग इंडेक्स कुंडल की वक्रता को दर्शाता है। कॉइल्स में उच्च तनाव सांद्रता के कारण इंडेक्स 3 वाले स्प्रिंग्स का उपयोग करने की अनुशंसा नहीं की जाती है। आमतौर पर, स्प्रिंग इंडेक्स का चयन तार के व्यास के आधार पर निम्नानुसार किया जाता है: d 2.5 मिमी के लिए, d = 3--5; क्रमशः 6-12 मिमी सी = 5-12; 4-10; 4-9.

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग इंडेक्स कुंडल की वक्रता को दर्शाता है। कॉइल्स में उच्च तनाव सांद्रता के कारण इंडेक्स 3 वाले स्प्रिंग्स का उपयोग करने की अनुशंसा नहीं की जाती है। आमतौर पर, स्प्रिंग इंडेक्स का चयन तार के व्यास के आधार पर निम्नानुसार किया जाता है: d 2.5 मिमी के लिए, d = 3--5; क्रमशः 6-12 मिमी सी = 5-12; 4-10; 4-9.

स्प्रिंग्स और लोचदार तत्व एन एन सामग्री। मुड़े हुए स्प्रिंग्स ठंडे या गर्म कुंडलित करके बनाए जाते हैं, इसके बाद सिरों की फिनिशिंग, ताप उपचार और नियंत्रण किया जाता है। स्प्रिंग्स के लिए मुख्य सामग्री 0, 2-5 मिमी के व्यास के साथ कक्षा 1, II और III के उच्च शक्ति वाले विशेष स्प्रिंग तार हैं, साथ ही स्टील: उच्च कार्बन 65, 70; मैंगनीज 65 ग्राम; सिलिकॉन 60 सी 2 ए, क्रोम वैनेडियम 50 एचएफए, आदि।

स्प्रिंग्स और लोचदार तत्व एन एन सामग्री। मुड़े हुए स्प्रिंग्स ठंडे या गर्म कुंडलित करके बनाए जाते हैं, इसके बाद सिरों की फिनिशिंग, ताप उपचार और नियंत्रण किया जाता है। स्प्रिंग्स के लिए मुख्य सामग्री 0, 2-5 मिमी के व्यास के साथ कक्षा 1, II और III के उच्च शक्ति वाले विशेष स्प्रिंग तार हैं, साथ ही स्टील: उच्च कार्बन 65, 70; मैंगनीज 65 ग्राम; सिलिकॉन 60 सी 2 ए, क्रोम वैनेडियम 50 एचएफए, आदि।

स्प्रिंग्स और इलास्टिक तत्व रासायनिक रूप से सक्रिय वातावरण में संचालन के लिए बने स्प्रिंग्स अलौह मिश्र धातुओं से बने होते हैं। कॉइल की सतहों को ऑक्सीकरण से बचाने के लिए, महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को वार्निश या तेलयुक्त किया जाता है, और विशेष रूप से महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को ऑक्सीकरण किया जाता है और जस्ता या कैडमियम के साथ भी लेपित किया जाता है।

स्प्रिंग्स और इलास्टिक तत्व रासायनिक रूप से सक्रिय वातावरण में संचालन के लिए बने स्प्रिंग्स अलौह मिश्र धातुओं से बने होते हैं। कॉइल की सतहों को ऑक्सीकरण से बचाने के लिए, महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को वार्निश या तेलयुक्त किया जाता है, और विशेष रूप से महत्वपूर्ण उद्देश्यों के लिए स्प्रिंग्स को ऑक्सीकरण किया जाता है और जस्ता या कैडमियम के साथ भी लेपित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n 2. मुड़े हुए बेलनाकार स्प्रिंग्स की गणना और डिजाइन, अनुभागों में तनाव और कॉइल का विस्थापन। एक अक्षीय बल एफ (छवि 5 ए) की कार्रवाई के तहत, एक परिणामी आंतरिक बल एफ स्प्रिंग कॉइल के क्रॉस सेक्शन में, स्प्रिंग अक्ष के समानांतर दिखाई देता है, और एक पल टी = एफ डी 0/2, जिसका विमान बलों की जोड़ी एफ के विमान के साथ मेल खाता है। कुंडल का सामान्य क्रॉस सेक्शन एक कोण पर क्षण विमान पर झुका हुआ है।

स्प्रिंग्स और लोचदार तत्व n n 2. मुड़े हुए बेलनाकार स्प्रिंग्स की गणना और डिजाइन, अनुभागों में तनाव और कॉइल का विस्थापन। एक अक्षीय बल एफ (छवि 5 ए) की कार्रवाई के तहत, एक परिणामी आंतरिक बल एफ स्प्रिंग कॉइल के क्रॉस सेक्शन में, स्प्रिंग अक्ष के समानांतर दिखाई देता है, और एक पल टी = एफ डी 0/2, जिसका विमान बलों की जोड़ी एफ के विमान के साथ मेल खाता है। कुंडल का सामान्य क्रॉस सेक्शन एक कोण पर क्षण विमान पर झुका हुआ है।

स्प्रिंग्स और लोचदार तत्व एन एन लोड किए गए स्प्रिंग के क्रॉस सेक्शन में एक्स, वाई और जेड अक्षों (चित्र 5, बी) पर प्रक्षेपित बल कारक, कुंडल के सामान्य खंड से जुड़े, बल एफ और पल टी, हम एफएक्स प्राप्त करते हैं = एफ क्योंकि ; एफएन = एफ पाप (1) टी = एमजेड = 0.5 एफ डी 0 कॉस; एमएक्स = 0.5 एफ डी 0 पाप;

स्प्रिंग्स और लोचदार तत्व एन एन लोड किए गए स्प्रिंग के क्रॉस सेक्शन में एक्स, वाई और जेड अक्षों (चित्र 5, बी) पर प्रक्षेपित बल कारक, कुंडल के सामान्य खंड से जुड़े, बल एफ और पल टी, हम एफएक्स प्राप्त करते हैं = एफ क्योंकि ; एफएन = एफ पाप (1) टी = एमजेड = 0.5 एफ डी 0 कॉस; एमएक्स = 0.5 एफ डी 0 पाप;

स्प्रिंग्स और इलास्टिक तत्व n n n मोड़ों की ऊंचाई का कोण छोटा है (आमतौर पर 12)। इसलिए, हम मान सकते हैं कि स्प्रिंग का क्रॉस सेक्शन अन्य बल कारकों की उपेक्षा करते हुए मरोड़ के लिए काम करता है। कुंडल अनुभाग में, अधिकतम स्पर्शरेखीय तनाव (2) जहां Wk कुंडल अनुभाग के मरोड़ के प्रतिरोध का क्षण है

स्प्रिंग्स और इलास्टिक तत्व n n n मोड़ों की ऊंचाई का कोण छोटा है (आमतौर पर 12)। इसलिए, हम मान सकते हैं कि स्प्रिंग का क्रॉस सेक्शन अन्य बल कारकों की उपेक्षा करते हुए मरोड़ के लिए काम करता है। कुंडल अनुभाग में, अधिकतम स्पर्शरेखीय तनाव (2) जहां Wk कुंडल अनुभाग के मरोड़ के प्रतिरोध का क्षण है

स्प्रिंग्स और लोचदार तत्व n कुंडलियों की वक्रता और संबंध (2) को ध्यान में रखते हुए, हम समानता (1), (3) एन के रूप में लिखते हैं जहां एफ बाहरी भार (तन्यता या संपीड़ित) है; डी 0 - औसत वसंत व्यास; k - घुमावों की वक्रता और अनुभाग के आकार को ध्यान में रखते हुए गुणांक (सीधे बीम के मरोड़ के सूत्र में संशोधन); k मरोड़ के दौरान अनुमेय दंडात्मक तनाव है।

स्प्रिंग्स और लोचदार तत्व n कुंडलियों की वक्रता और संबंध (2) को ध्यान में रखते हुए, हम समानता (1), (3) एन के रूप में लिखते हैं जहां एफ बाहरी भार (तन्यता या संपीड़ित) है; डी 0 - औसत वसंत व्यास; k - घुमावों की वक्रता और अनुभाग के आकार को ध्यान में रखते हुए गुणांक (सीधे बीम के मरोड़ के सूत्र में संशोधन); k मरोड़ के दौरान अनुमेय दंडात्मक तनाव है।

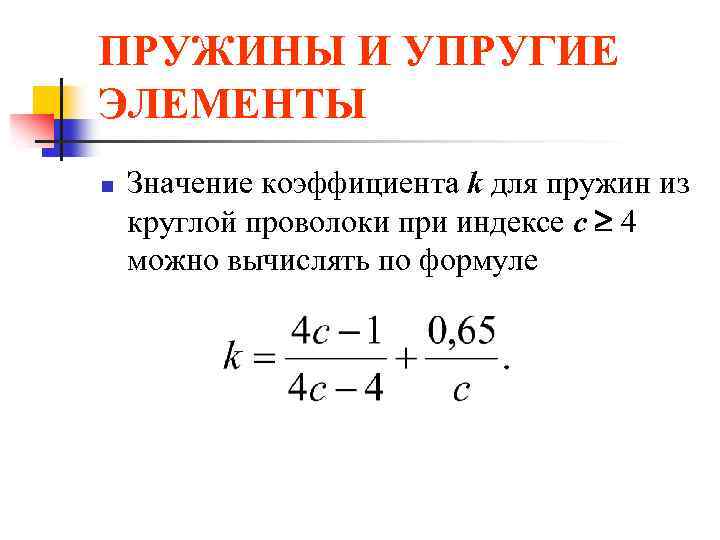

स्प्रिंग्स और लोचदार तत्व n सूचकांक सी 4 के साथ गोल तार से बने स्प्रिंग्स के लिए गुणांक के मान की गणना सूत्र का उपयोग करके की जा सकती है

स्प्रिंग्स और लोचदार तत्व n सूचकांक सी 4 के साथ गोल तार से बने स्प्रिंग्स के लिए गुणांक के मान की गणना सूत्र का उपयोग करके की जा सकती है

स्प्रिंग्स और इलास्टिक तत्व n n इस बात को ध्यान में रखते हुए कि गोल क्रॉस-सेक्शन Wk = d 3/16 के एक तार के लिए, तो (4) 12 के उन्नयन कोण वाले एक स्प्रिंग का अक्षीय विस्थापन n F है, (5)

स्प्रिंग्स और इलास्टिक तत्व n n इस बात को ध्यान में रखते हुए कि गोल क्रॉस-सेक्शन Wk = d 3/16 के एक तार के लिए, तो (4) 12 के उन्नयन कोण वाले एक स्प्रिंग का अक्षीय विस्थापन n F है, (5)

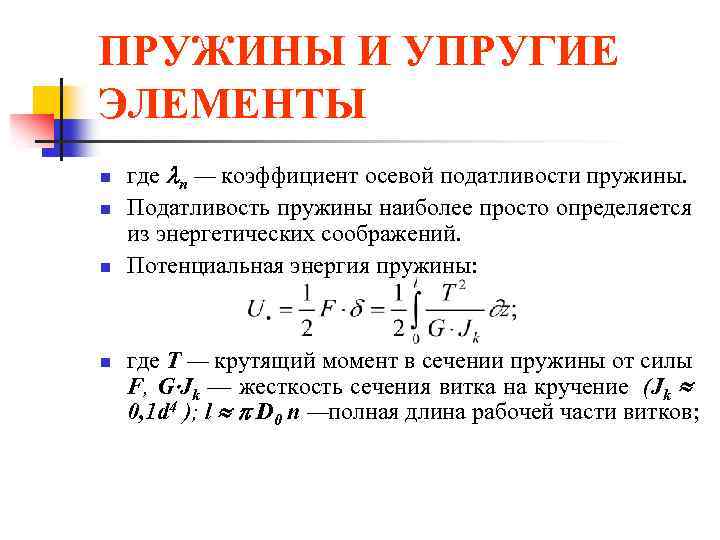

स्प्रिंग्स और इलास्टिक तत्व n n जहां n स्प्रिंग के अक्षीय अनुपालन का गुणांक है। स्प्रिंग का अनुपालन सबसे सरलता से ऊर्जा संबंधी विचारों से निर्धारित होता है। स्प्रिंग की संभावित ऊर्जा: जहां T बल F के कारण स्प्रिंग क्रॉस-सेक्शन में टॉर्क है, G Jk कॉइल सेक्शन की टॉर्सनल कठोरता है (Jk 0, 1 d 4); एल डी 0 एन - घुमावों के कामकाजी हिस्से की कुल लंबाई;

स्प्रिंग्स और इलास्टिक तत्व n n जहां n स्प्रिंग के अक्षीय अनुपालन का गुणांक है। स्प्रिंग का अनुपालन सबसे सरलता से ऊर्जा संबंधी विचारों से निर्धारित होता है। स्प्रिंग की संभावित ऊर्जा: जहां T बल F के कारण स्प्रिंग क्रॉस-सेक्शन में टॉर्क है, G Jk कॉइल सेक्शन की टॉर्सनल कठोरता है (Jk 0, 1 d 4); एल डी 0 एन - घुमावों के कामकाजी हिस्से की कुल लंबाई;

स्प्रिंग्स और लोचदार तत्व एन और स्प्रिंग के अक्षीय अनुपालन का गुणांक (7) एन जहां एक मोड़ का अक्षीय अनुपालन है (बल एफ = 1 एन की कार्रवाई के तहत मिलीमीटर में निपटान),

स्प्रिंग्स और लोचदार तत्व एन और स्प्रिंग के अक्षीय अनुपालन का गुणांक (7) एन जहां एक मोड़ का अक्षीय अनुपालन है (बल एफ = 1 एन की कार्रवाई के तहत मिलीमीटर में निपटान),

स्प्रिंग्स और इलास्टिक तत्व n सूत्र (8) n द्वारा निर्धारित होते हैं जहां G = E/ 0.384 E कतरनी मापांक है (E स्प्रिंग सामग्री का लोचदार मापांक है)।

स्प्रिंग्स और इलास्टिक तत्व n सूत्र (8) n द्वारा निर्धारित होते हैं जहां G = E/ 0.384 E कतरनी मापांक है (E स्प्रिंग सामग्री का लोचदार मापांक है)।

स्प्रिंग्स और लोचदार तत्व n सूत्र (7) से यह निष्कर्ष निकलता है कि स्प्रिंग अनुपालन गुणांक घुमावों की संख्या (स्प्रिंग की लंबाई), इसके सूचकांक (बाहरी व्यास) और सामग्री के कतरनी मापांक में कमी के साथ बढ़ता है।

स्प्रिंग्स और लोचदार तत्व n सूत्र (7) से यह निष्कर्ष निकलता है कि स्प्रिंग अनुपालन गुणांक घुमावों की संख्या (स्प्रिंग की लंबाई), इसके सूचकांक (बाहरी व्यास) और सामग्री के कतरनी मापांक में कमी के साथ बढ़ता है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग्स की गणना और डिजाइन। तार के व्यास की गणना ताकत की स्थिति (4) से की जाती है। किसी दिए गए सूचकांक मान c (9) n के लिए जहां F 2 सबसे बड़ा बाहरी भार है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग्स की गणना और डिजाइन। तार के व्यास की गणना ताकत की स्थिति (4) से की जाती है। किसी दिए गए सूचकांक मान c (9) n के लिए जहां F 2 सबसे बड़ा बाहरी भार है।

स्प्रिंग्स और लोचदार तत्व n स्टील्स 60 सी 2, 60 सी 2 एन 2 ए और 50 एचएफए से बने स्प्रिंग्स के लिए अनुमेय तनाव [के] हैं: 750 एमपीए - स्थिर या धीरे-धीरे बदलते चर भार की कार्रवाई के तहत, साथ ही स्प्रिंग्स के लिए भी गैर-महत्वपूर्ण उद्देश्यों के लिए; 400 एमपीए - महत्वपूर्ण गतिशील रूप से लोड किए गए स्प्रिंग्स के लिए। गतिशील रूप से लोड किए गए कांस्य के लिए जिम्मेदार स्प्रिंग्स [के] को (0.2-0.3) में सौंपा गया है; गैर-जिम्मेदार कांस्य स्प्रिंग्स के लिए - (0.4-0.6) सी।

स्प्रिंग्स और लोचदार तत्व n स्टील्स 60 सी 2, 60 सी 2 एन 2 ए और 50 एचएफए से बने स्प्रिंग्स के लिए अनुमेय तनाव [के] हैं: 750 एमपीए - स्थिर या धीरे-धीरे बदलते चर भार की कार्रवाई के तहत, साथ ही स्प्रिंग्स के लिए भी गैर-महत्वपूर्ण उद्देश्यों के लिए; 400 एमपीए - महत्वपूर्ण गतिशील रूप से लोड किए गए स्प्रिंग्स के लिए। गतिशील रूप से लोड किए गए कांस्य के लिए जिम्मेदार स्प्रिंग्स [के] को (0.2-0.3) में सौंपा गया है; गैर-जिम्मेदार कांस्य स्प्रिंग्स के लिए - (0.4-0.6) सी।

स्प्रिंग्स और लोचदार तत्व n n काम करने वाले घुमावों की आवश्यक संख्या स्प्रिंग के दिए गए लोचदार आंदोलन (स्ट्रोक) के अनुसार संबंध (5) से निर्धारित होती है। यदि संपीड़न स्प्रिंग को प्री-टेंशनिंग (लोड) एफ 1 के साथ स्थापित किया गया है, तो (10) स्प्रिंग के उद्देश्य के आधार पर, बल एफ 1 = (0.1-0.5) एफ 2। एफ 1 के मान को बदलकर, कार्य करना स्प्रिंग के ड्राफ्ट को समायोजित किया जा सकता है। घुमावों की संख्या को n 20 के लिए आधा मोड़ और n > 20 के लिए एक मोड़ तक पूर्णांकित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n n काम करने वाले घुमावों की आवश्यक संख्या स्प्रिंग के दिए गए लोचदार आंदोलन (स्ट्रोक) के अनुसार संबंध (5) से निर्धारित होती है। यदि संपीड़न स्प्रिंग को प्री-टेंशनिंग (लोड) एफ 1 के साथ स्थापित किया गया है, तो (10) स्प्रिंग के उद्देश्य के आधार पर, बल एफ 1 = (0.1-0.5) एफ 2। एफ 1 के मान को बदलकर, कार्य करना स्प्रिंग के ड्राफ्ट को समायोजित किया जा सकता है। घुमावों की संख्या को n 20 के लिए आधा मोड़ और n > 20 के लिए एक मोड़ तक पूर्णांकित किया जाता है।

स्प्रिंग्स और लोचदार तत्व n घुमावों की कुल संख्या n n H 0 = H 3 + n (t - d), (12) जहां H 3 = (n 1 - 0. 5) d स्प्रिंग की लंबाई है, आसन्न कार्य तक संपीड़ित स्पर्श बदल जाता है; टी - स्प्रिंग पिच। एन एन एन 1 = एन + (एल, 5 -2, 0)। (11) स्प्रिंग के लिए सहायक सतह बनाने के लिए संपीड़न के लिए अतिरिक्त 1.5-2 घुमावों का उपयोग किया जाता है। चित्र में. चित्र 6 लोड और संपीड़न स्प्रिंग अपसेट के बीच संबंध को दर्शाता है। अनलोडेड स्प्रिंग की कुल लंबाई n

स्प्रिंग्स और लोचदार तत्व n घुमावों की कुल संख्या n n H 0 = H 3 + n (t - d), (12) जहां H 3 = (n 1 - 0. 5) d स्प्रिंग की लंबाई है, आसन्न कार्य तक संपीड़ित स्पर्श बदल जाता है; टी - स्प्रिंग पिच। एन एन एन 1 = एन + (एल, 5 -2, 0)। (11) स्प्रिंग के लिए सहायक सतह बनाने के लिए संपीड़न के लिए अतिरिक्त 1.5-2 घुमावों का उपयोग किया जाता है। चित्र में. चित्र 6 लोड और संपीड़न स्प्रिंग अपसेट के बीच संबंध को दर्शाता है। अनलोडेड स्प्रिंग की कुल लंबाई n

स्प्रिंग्स और इलास्टिक तत्व n n एक सपाट बीयरिंग वाला सिरा बनाने के लिए स्प्रिंग के प्रत्येक सिरे को 0.25 डी तक पीसने के कारण घुमावों की कुल संख्या 0.5 कम हो जाती है। अधिकतम स्प्रिंग सेटलमेंट, यानी स्प्रिंग के अंत की गति जब तक कि कुंडलियाँ पूर्ण संपर्क में न आ जाएँ (चित्र 6 देखें), सूत्र द्वारा निर्धारित किया जाता है

स्प्रिंग्स और इलास्टिक तत्व n n एक सपाट बीयरिंग वाला सिरा बनाने के लिए स्प्रिंग के प्रत्येक सिरे को 0.25 डी तक पीसने के कारण घुमावों की कुल संख्या 0.5 कम हो जाती है। अधिकतम स्प्रिंग सेटलमेंट, यानी स्प्रिंग के अंत की गति जब तक कि कुंडलियाँ पूर्ण संपर्क में न आ जाएँ (चित्र 6 देखें), सूत्र द्वारा निर्धारित किया जाता है

स्प्रिंग्स और लोचदार तत्व n n n स्प्रिंग पिच निम्नलिखित अनुमानित अनुपात से मान 3 के आधार पर निर्धारित की जाती है: स्प्रिंग के निर्माण के लिए आवश्यक तार की लंबाई जहां = 6 - 9° अनलोडेड स्प्रिंग के घुमावों की ऊंचाई का कोण है .

स्प्रिंग्स और लोचदार तत्व n n n स्प्रिंग पिच निम्नलिखित अनुमानित अनुपात से मान 3 के आधार पर निर्धारित की जाती है: स्प्रिंग के निर्माण के लिए आवश्यक तार की लंबाई जहां = 6 - 9° अनलोडेड स्प्रिंग के घुमावों की ऊंचाई का कोण है .

स्प्रिंग्स और लोचदार तत्व n n स्थिरता के नुकसान के कारण स्प्रिंग को झुकने से रोकने के लिए, इसका लचीलापन H 0/D 0 2.5 से कम होना चाहिए, यदि डिज़ाइन कारणों से, यह सीमा पूरी नहीं होती है, तो स्प्रिंग्स, जैसा कि ऊपर बताया गया है। मैंड्रेल पर स्थापित किया जाना चाहिए या आस्तीन में लगाया जाना चाहिए।

स्प्रिंग्स और लोचदार तत्व n n स्थिरता के नुकसान के कारण स्प्रिंग को झुकने से रोकने के लिए, इसका लचीलापन H 0/D 0 2.5 से कम होना चाहिए, यदि डिज़ाइन कारणों से, यह सीमा पूरी नहीं होती है, तो स्प्रिंग्स, जैसा कि ऊपर बताया गया है। मैंड्रेल पर स्थापित किया जाना चाहिए या आस्तीन में लगाया जाना चाहिए।

स्प्रिंग्स और लोचदार तत्व n n n स्प्रिंग की स्थापना लंबाई, यानी बल F 1 (चित्र 6 देखें) के साथ कसने के बाद स्प्रिंग की लंबाई, सूत्र H 1 = H 0 - 1 = H 0 - n F द्वारा निर्धारित की जाती है। 1 सबसे बड़े बाहरी भार की कार्रवाई के तहत, स्प्रिंग की लंबाई H 2 =H 0 - 1 = H 0 - n F 2 और सबसे छोटी स्प्रिंग की लंबाई लंबाई H 3 = H 0 - 3 के अनुरूप बल F 3 पर होगी

स्प्रिंग्स और लोचदार तत्व n n n स्प्रिंग की स्थापना लंबाई, यानी बल F 1 (चित्र 6 देखें) के साथ कसने के बाद स्प्रिंग की लंबाई, सूत्र H 1 = H 0 - 1 = H 0 - n F द्वारा निर्धारित की जाती है। 1 सबसे बड़े बाहरी भार की कार्रवाई के तहत, स्प्रिंग की लंबाई H 2 =H 0 - 1 = H 0 - n F 2 और सबसे छोटी स्प्रिंग की लंबाई लंबाई H 3 = H 0 - 3 के अनुरूप बल F 3 पर होगी

स्प्रिंग्स और लोचदार तत्व n भुज अक्ष पर सीधी रेखा F = f() के झुकाव का कोण (चित्र 6 देखें) सूत्र से निर्धारित होता है

स्प्रिंग्स और लोचदार तत्व n भुज अक्ष पर सीधी रेखा F = f() के झुकाव का कोण (चित्र 6 देखें) सूत्र से निर्धारित होता है

स्प्रिंग्स और लोचदार तत्व n भारी भार और तंग आयामों के लिए, कंपाउंड कम्प्रेशन स्प्रिंग्स का उपयोग करें (चित्र 4, सी देखें) - कई (आमतौर पर दो) संकेंद्रित रूप से स्थित स्प्रिंग्स का एक सेट जो एक साथ बाहरी भार का अनुभव करता है। अंतिम समर्थन और विकृतियों के मजबूत मोड़ को रोकने के लिए, समाक्षीय स्प्रिंग्स विपरीत दिशाओं (बाएं और दाएं) में घाव कर रहे हैं। सपोर्ट को स्प्रिंग्स के पारस्परिक संरेखण को सुनिश्चित करने के लिए डिज़ाइन किया गया है।

स्प्रिंग्स और लोचदार तत्व n भारी भार और तंग आयामों के लिए, कंपाउंड कम्प्रेशन स्प्रिंग्स का उपयोग करें (चित्र 4, सी देखें) - कई (आमतौर पर दो) संकेंद्रित रूप से स्थित स्प्रिंग्स का एक सेट जो एक साथ बाहरी भार का अनुभव करता है। अंतिम समर्थन और विकृतियों के मजबूत मोड़ को रोकने के लिए, समाक्षीय स्प्रिंग्स विपरीत दिशाओं (बाएं और दाएं) में घाव कर रहे हैं। सपोर्ट को स्प्रिंग्स के पारस्परिक संरेखण को सुनिश्चित करने के लिए डिज़ाइन किया गया है।

स्प्रिंग्स और इलास्टिक तत्व n n उनके बीच भार को समान रूप से वितरित करने के लिए, यह वांछनीय है कि मिश्रित स्प्रिंग्स में समान निपटान (अक्षीय गति) हो, और कॉइल एक दूसरे को छूने तक संपीड़ित स्प्रिंग्स की लंबाई लगभग समान हो। अनलोडेड अवस्था में, तनाव स्प्रिंग्स की लंबाई Н 0 = n d+2 hз; जहां hз = (0, 5- 1, 0) D 0 एक हुक की ऊंचाई है। अधिकतम बाहरी भार पर, तनाव स्प्रिंग की लंबाई H 2 = H 0 + n (F 2 - F 1 *) जहां F 1 * वाइंडिंग के दौरान घुमावों के प्रारंभिक संपीड़न का बल है।

स्प्रिंग्स और इलास्टिक तत्व n n उनके बीच भार को समान रूप से वितरित करने के लिए, यह वांछनीय है कि मिश्रित स्प्रिंग्स में समान निपटान (अक्षीय गति) हो, और कॉइल एक दूसरे को छूने तक संपीड़ित स्प्रिंग्स की लंबाई लगभग समान हो। अनलोडेड अवस्था में, तनाव स्प्रिंग्स की लंबाई Н 0 = n d+2 hз; जहां hз = (0, 5- 1, 0) D 0 एक हुक की ऊंचाई है। अधिकतम बाहरी भार पर, तनाव स्प्रिंग की लंबाई H 2 = H 0 + n (F 2 - F 1 *) जहां F 1 * वाइंडिंग के दौरान घुमावों के प्रारंभिक संपीड़न का बल है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग बनाने के लिए तार की लंबाई सूत्र द्वारा निर्धारित की जाती है जहां lз एक ट्रेलर के लिए तार की लंबाई है।

स्प्रिंग्स और इलास्टिक तत्व n n स्प्रिंग बनाने के लिए तार की लंबाई सूत्र द्वारा निर्धारित की जाती है जहां lз एक ट्रेलर के लिए तार की लंबाई है।

स्प्रिंग्स और इलास्टिक तत्व n सामान्य स्प्रिंग्स वे होते हैं जिनमें तार के बजाय छोटे व्यास (डी = 0.8 - 2.0 मिमी) के दो से छह तारों से मुड़ी हुई केबल का उपयोग किया जाता है - फंसे हुए स्प्रिंग्स। डिज़ाइन के संदर्भ में, ऐसे स्प्रिंग्स संकेंद्रित स्प्रिंग्स के बराबर हैं। उनकी उच्च भिगोने की क्षमता (स्ट्रैंड्स के बीच घर्षण के कारण) और अनुपालन के कारण, फंसे हुए स्प्रिंग्स सदमे अवशोषक और इसी तरह के उपकरणों में अच्छी तरह से काम करते हैं। परिवर्तनीय भार के संपर्क में आने पर, फंसे हुए स्प्रिंग्स तारों के घिसाव के कारण जल्दी ही विफल हो जाते हैं।

स्प्रिंग्स और इलास्टिक तत्व n सामान्य स्प्रिंग्स वे होते हैं जिनमें तार के बजाय छोटे व्यास (डी = 0.8 - 2.0 मिमी) के दो से छह तारों से मुड़ी हुई केबल का उपयोग किया जाता है - फंसे हुए स्प्रिंग्स। डिज़ाइन के संदर्भ में, ऐसे स्प्रिंग्स संकेंद्रित स्प्रिंग्स के बराबर हैं। उनकी उच्च भिगोने की क्षमता (स्ट्रैंड्स के बीच घर्षण के कारण) और अनुपालन के कारण, फंसे हुए स्प्रिंग्स सदमे अवशोषक और इसी तरह के उपकरणों में अच्छी तरह से काम करते हैं। परिवर्तनीय भार के संपर्क में आने पर, फंसे हुए स्प्रिंग्स तारों के घिसाव के कारण जल्दी ही विफल हो जाते हैं।

स्प्रिंग्स और लोचदार तत्व n कंपन और सदमे भार की स्थितियों के तहत काम करने वाली संरचनाओं में, आकार के स्प्रिंग्स का उपयोग कभी-कभी किया जाता है (चित्र 1, डी-एफ देखें) के बीच एक गैर-रेखीय संबंध के साथ बाहरी बलऔर स्प्रिंग की लोचदार गति।

स्प्रिंग्स और लोचदार तत्व n कंपन और सदमे भार की स्थितियों के तहत काम करने वाली संरचनाओं में, आकार के स्प्रिंग्स का उपयोग कभी-कभी किया जाता है (चित्र 1, डी-एफ देखें) के बीच एक गैर-रेखीय संबंध के साथ बाहरी बलऔर स्प्रिंग की लोचदार गति।

स्प्रिंग्स और इलास्टिक तत्व और सुरक्षा मार्जिन। स्थिर भार के संपर्क में आने पर, कॉइल में प्लास्टिक विरूपण के कारण स्प्रिंग्स विफल हो सकते हैं। प्लास्टिक विकृतियों के अनुसार, सुरक्षा कारक वह है जहां अधिकतम स्प्रिंग कॉइल में उच्चतम स्पर्शरेखीय तनाव है, जिसकी गणना F=F 1 पर सूत्र (3) द्वारा की जाती है।

स्प्रिंग्स और इलास्टिक तत्व और सुरक्षा मार्जिन। स्थिर भार के संपर्क में आने पर, कॉइल में प्लास्टिक विरूपण के कारण स्प्रिंग्स विफल हो सकते हैं। प्लास्टिक विकृतियों के अनुसार, सुरक्षा कारक वह है जहां अधिकतम स्प्रिंग कॉइल में उच्चतम स्पर्शरेखीय तनाव है, जिसकी गणना F=F 1 पर सूत्र (3) द्वारा की जाती है।

स्प्रिंग्स और इलास्टिक तत्व n स्प्रिंग्स जो परिवर्तनीय भार के तहत लंबे समय तक संचालित होते हैं, उन्हें थकान प्रतिरोध के लिए डिज़ाइन किया जाना चाहिए। स्प्रिंग्स को असममित लोडिंग की विशेषता होती है, जिसमें बल F 1 से F 2 तक भिन्न होते हैं (चित्र 6 देखें)। उसी समय, वोल्टेज के क्रॉस सेक्शन में बदल जाता है

स्प्रिंग्स और इलास्टिक तत्व n स्प्रिंग्स जो परिवर्तनीय भार के तहत लंबे समय तक संचालित होते हैं, उन्हें थकान प्रतिरोध के लिए डिज़ाइन किया जाना चाहिए। स्प्रिंग्स को असममित लोडिंग की विशेषता होती है, जिसमें बल F 1 से F 2 तक भिन्न होते हैं (चित्र 6 देखें)। उसी समय, वोल्टेज के क्रॉस सेक्शन में बदल जाता है

स्प्रिंग्स और लोचदार तत्व एन आयाम और औसत चक्र तनाव एन स्पर्शरेखा तनाव के लिए, सुरक्षा कारक एन जहां के डी स्केल प्रभाव गुणांक है (तार डी से बने स्प्रिंग्स के लिए 8 मिमी 1 के बराबर है); = 0, 1 - 0, 2 - चक्र विषमता गुणांक।

स्प्रिंग्स और लोचदार तत्व एन आयाम और औसत चक्र तनाव एन स्पर्शरेखा तनाव के लिए, सुरक्षा कारक एन जहां के डी स्केल प्रभाव गुणांक है (तार डी से बने स्प्रिंग्स के लिए 8 मिमी 1 के बराबर है); = 0, 1 - 0, 2 - चक्र विषमता गुणांक।

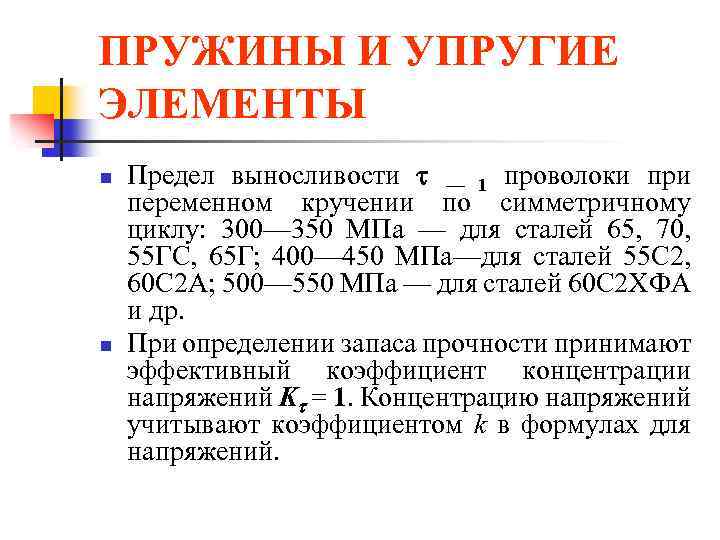

स्प्रिंग्स और लोचदार तत्व n n थकान सीमा - एक सममित चक्र में चर मरोड़ के साथ 1 तार: 300-350 एमपीए - स्टील्स 65, 70, 55 जीएस, 65 जी के लिए; 400-450 एमपीए - स्टील्स के लिए 55 सी 2, 60 सी 2 ए; 500-550 एमपीए - स्टील्स 60 सी 2 एचएफए, आदि के लिए। सुरक्षा कारक का निर्धारण करते समय, प्रभावी तनाव एकाग्रता गुणांक K = 1 को तनाव के सूत्रों में गुणांक k द्वारा ध्यान में रखा जाता है।

स्प्रिंग्स और लोचदार तत्व n n थकान सीमा - एक सममित चक्र में चर मरोड़ के साथ 1 तार: 300-350 एमपीए - स्टील्स 65, 70, 55 जीएस, 65 जी के लिए; 400-450 एमपीए - स्टील्स के लिए 55 सी 2, 60 सी 2 ए; 500-550 एमपीए - स्टील्स 60 सी 2 एचएफए, आदि के लिए। सुरक्षा कारक का निर्धारण करते समय, प्रभावी तनाव एकाग्रता गुणांक K = 1 को तनाव के सूत्रों में गुणांक k द्वारा ध्यान में रखा जाता है।

स्प्रिंग्स और लोचदार तत्व n स्प्रिंग्स (उदाहरण के लिए, वाल्व स्प्रिंग्स) के गुंजयमान दोलनों के मामले में, चक्र के परिवर्तनीय घटक में वृद्धि हो सकती है जबकि एम अपरिवर्तित रहता है। इस मामले में, वैकल्पिक तनाव के लिए सुरक्षा कारक

स्प्रिंग्स और लोचदार तत्व n स्प्रिंग्स (उदाहरण के लिए, वाल्व स्प्रिंग्स) के गुंजयमान दोलनों के मामले में, चक्र के परिवर्तनीय घटक में वृद्धि हो सकती है जबकि एम अपरिवर्तित रहता है। इस मामले में, वैकल्पिक तनाव के लिए सुरक्षा कारक

स्प्रिंग्स और लोचदार तत्व n थकान प्रतिरोध (20-50% तक) बढ़ाने के लिए, स्प्रिंग्स को शॉट पीनिंग द्वारा मजबूत किया जाता है, जो कॉइल की सतह परतों में संपीड़ित अवशिष्ट तनाव बनाता है। स्प्रिंग्स को संसाधित करने के लिए, 0.5-1.0 मिमी व्यास वाली गेंदों का उपयोग किया जाता है। उच्च उड़ान गति पर छोटे व्यास की गेंदों के साथ स्प्रिंग्स का इलाज करना अधिक प्रभावी है।

स्प्रिंग्स और लोचदार तत्व n थकान प्रतिरोध (20-50% तक) बढ़ाने के लिए, स्प्रिंग्स को शॉट पीनिंग द्वारा मजबूत किया जाता है, जो कॉइल की सतह परतों में संपीड़ित अवशिष्ट तनाव बनाता है। स्प्रिंग्स को संसाधित करने के लिए, 0.5-1.0 मिमी व्यास वाली गेंदों का उपयोग किया जाता है। उच्च उड़ान गति पर छोटे व्यास की गेंदों के साथ स्प्रिंग्स का इलाज करना अधिक प्रभावी है।

स्प्रिंग्स और इलास्टिक तत्व n n प्रभाव भार के लिए गणना। कई संरचनाओं (शॉक अवशोषक, आदि) में, स्प्रिंग्स ज्ञात प्रभाव ऊर्जा के साथ लगभग तुरंत (उच्च गति पर) लगाए गए शॉक लोड के तहत काम करते हैं। स्प्रिंग की अलग-अलग कुंडलियाँ महत्वपूर्ण गति प्राप्त करती हैं और खतरनाक ढंग से टकरा सकती हैं। प्रभाव लोडिंग के लिए वास्तविक प्रणालियों की गणना महत्वपूर्ण कठिनाइयों से जुड़ी है (संपर्क, लोचदार और प्लास्टिक विकृतियों, तरंग प्रक्रियाओं आदि को ध्यान में रखते हुए); इसलिए, इंजीनियरिंग अनुप्रयोग के लिए हम स्वयं को ऊर्जा गणना पद्धति तक ही सीमित रखेंगे।

स्प्रिंग्स और इलास्टिक तत्व n n प्रभाव भार के लिए गणना। कई संरचनाओं (शॉक अवशोषक, आदि) में, स्प्रिंग्स ज्ञात प्रभाव ऊर्जा के साथ लगभग तुरंत (उच्च गति पर) लगाए गए शॉक लोड के तहत काम करते हैं। स्प्रिंग की अलग-अलग कुंडलियाँ महत्वपूर्ण गति प्राप्त करती हैं और खतरनाक ढंग से टकरा सकती हैं। प्रभाव लोडिंग के लिए वास्तविक प्रणालियों की गणना महत्वपूर्ण कठिनाइयों से जुड़ी है (संपर्क, लोचदार और प्लास्टिक विकृतियों, तरंग प्रक्रियाओं आदि को ध्यान में रखते हुए); इसलिए, इंजीनियरिंग अनुप्रयोग के लिए हम स्वयं को ऊर्जा गणना पद्धति तक ही सीमित रखेंगे।

स्प्रिंग्स और लोचदार तत्व n n n शॉक लोड विश्लेषण का मुख्य कार्य ज्ञात आयामों के साथ स्प्रिंग पर प्रभाव कार्रवाई के बराबर गतिशील निपटान (अक्षीय विस्थापन) और स्थैतिक भार निर्धारित करना है। आइए एक स्प्रिंग शॉक अवशोषक पर द्रव्यमान m की एक छड़ के प्रभाव पर विचार करें (चित्र 7)। यदि हम पिस्टन की विकृति की उपेक्षा करते हैं और मानते हैं कि प्रभाव के बाद, लोचदार विकृति तुरंत पूरे स्प्रिंग को कवर कर लेती है, तो हम ऊर्जा संतुलन समीकरण को उस रूप में लिख सकते हैं जहां एफडी रॉड का गुरुत्वाकर्षण बल है; K टक्कर के बाद प्रणाली की गतिज ऊर्जा है,

स्प्रिंग्स और लोचदार तत्व n n n शॉक लोड विश्लेषण का मुख्य कार्य ज्ञात आयामों के साथ स्प्रिंग पर प्रभाव कार्रवाई के बराबर गतिशील निपटान (अक्षीय विस्थापन) और स्थैतिक भार निर्धारित करना है। आइए एक स्प्रिंग शॉक अवशोषक पर द्रव्यमान m की एक छड़ के प्रभाव पर विचार करें (चित्र 7)। यदि हम पिस्टन की विकृति की उपेक्षा करते हैं और मानते हैं कि प्रभाव के बाद, लोचदार विकृति तुरंत पूरे स्प्रिंग को कवर कर लेती है, तो हम ऊर्जा संतुलन समीकरण को उस रूप में लिख सकते हैं जहां एफडी रॉड का गुरुत्वाकर्षण बल है; K टक्कर के बाद प्रणाली की गतिज ऊर्जा है,

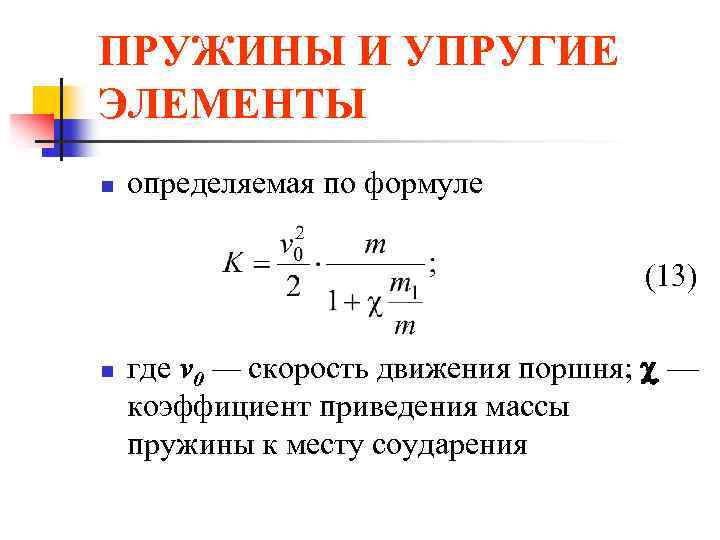

स्प्रिंग्स और लोचदार तत्व एन सूत्र (13) एन द्वारा निर्धारित किया जाता है जहां वी 0 पिस्टन की गति की गति है; - प्रभाव के बिंदु तक स्प्रिंग द्रव्यमान में कमी का गुणांक

स्प्रिंग्स और लोचदार तत्व एन सूत्र (13) एन द्वारा निर्धारित किया जाता है जहां वी 0 पिस्टन की गति की गति है; - प्रभाव के बिंदु तक स्प्रिंग द्रव्यमान में कमी का गुणांक

स्प्रिंग्स और इलास्टिक तत्व n n n यदि हम मान लें कि स्प्रिंग के कुंडलियों की गति की गति इसकी लंबाई के साथ रैखिक रूप से बदलती है, तो = 1/3। समीकरण (13) के बाईं ओर दूसरा पद स्प्रिंग के गतिशील अपसेटिंग के दौरान टकराव के बाद पिस्टन के कार्य को व्यक्त करता है। दाहिना भागसमीकरण (13) स्प्रिंग के विरूपण की संभावित ऊर्जा है (अनुपालन एम के साथ), जिसे विकृत स्प्रिंग को धीरे-धीरे उतारकर वापस किया जा सकता है।

स्प्रिंग्स और इलास्टिक तत्व n n n यदि हम मान लें कि स्प्रिंग के कुंडलियों की गति की गति इसकी लंबाई के साथ रैखिक रूप से बदलती है, तो = 1/3। समीकरण (13) के बाईं ओर दूसरा पद स्प्रिंग के गतिशील अपसेटिंग के दौरान टकराव के बाद पिस्टन के कार्य को व्यक्त करता है। दाहिना भागसमीकरण (13) स्प्रिंग के विरूपण की संभावित ऊर्जा है (अनुपालन एम के साथ), जिसे विकृत स्प्रिंग को धीरे-धीरे उतारकर वापस किया जा सकता है।

स्प्रिंग्स और लोचदार तत्व लोड के तात्कालिक अनुप्रयोग के साथ वी 0 = 0; डी = 2 बड़े चम्मच। एक स्थैतिक भार, प्रभाव के बराबर, प्रभाव डाल सकता है। संबंध n n से गणना की गई

स्प्रिंग्स और लोचदार तत्व लोड के तात्कालिक अनुप्रयोग के साथ वी 0 = 0; डी = 2 बड़े चम्मच। एक स्थैतिक भार, प्रभाव के बराबर, प्रभाव डाल सकता है। संबंध n n से गणना की गई

स्प्रिंग्स और लोचदार तत्व n n रबर लोचदार तत्वों का उपयोग बड़े आंदोलनों को प्राप्त करने के लिए लोचदार कपलिंग, कंपन और शोर इन्सुलेशन समर्थन और अन्य उपकरणों के डिजाइन में किया जाता है। ऐसे तत्व आमतौर पर धातु भागों (प्लेट्स, ट्यूब इत्यादि) के माध्यम से भार संचारित करते हैं।

स्प्रिंग्स और लोचदार तत्व n n रबर लोचदार तत्वों का उपयोग बड़े आंदोलनों को प्राप्त करने के लिए लोचदार कपलिंग, कंपन और शोर इन्सुलेशन समर्थन और अन्य उपकरणों के डिजाइन में किया जाता है। ऐसे तत्व आमतौर पर धातु भागों (प्लेट्स, ट्यूब इत्यादि) के माध्यम से भार संचारित करते हैं।

स्प्रिंग्स और लोचदार तत्व n रबर लोचदार तत्वों के लाभ: विद्युत इन्सुलेट क्षमता; उच्च भिगोना क्षमता (रबर में ऊर्जा अपव्यय 30-80% तक पहुँच जाता है); स्प्रिंग स्टील (10 गुना तक) की तुलना में प्रति यूनिट द्रव्यमान अधिक ऊर्जा जमा करने की क्षमता। तालिका में चित्र 1 रबर लोचदार तत्वों के लिए तनाव और विस्थापन के अनुमानित निर्धारण के लिए गणना आरेख और सूत्र दिखाता है।

स्प्रिंग्स और लोचदार तत्व n रबर लोचदार तत्वों के लाभ: विद्युत इन्सुलेट क्षमता; उच्च भिगोना क्षमता (रबर में ऊर्जा अपव्यय 30-80% तक पहुँच जाता है); स्प्रिंग स्टील (10 गुना तक) की तुलना में प्रति यूनिट द्रव्यमान अधिक ऊर्जा जमा करने की क्षमता। तालिका में चित्र 1 रबर लोचदार तत्वों के लिए तनाव और विस्थापन के अनुमानित निर्धारण के लिए गणना आरेख और सूत्र दिखाता है।

स्प्रिंग्स और लोचदार तत्व n n तत्वों की सामग्री - तन्य शक्ति के साथ तकनीकी रबर (8 एमपीए; कतरनी मापांक जी = 500-900 एमपीए। वी पिछले साल कान्यूमोइलास्टिक लोचदार तत्व व्यापक होते जा रहे हैं।

स्प्रिंग्स और लोचदार तत्व n n तत्वों की सामग्री - तन्य शक्ति के साथ तकनीकी रबर (8 एमपीए; कतरनी मापांक जी = 500-900 एमपीए। वी पिछले साल कान्यूमोइलास्टिक लोचदार तत्व व्यापक होते जा रहे हैं।

हाल ही में, तकनीक में लंबे समय से ज्ञात, लेकिन बहुत कम उपयोग किए जाने वाले, मल्टी-स्ट्रैंड स्प्रिंग्स का फिर से उपयोग किया जाने लगा है, जिसमें कई तारों (स्ट्रैंड्स) को रस्सियों में घुमाया जाता है (छवि 902, I-V), जिसमें से स्प्रिंग्स घाव (संपीड़न, तनाव) होते हैं , मरोड़)। तारों को खुलने से रोकने के लिए रस्सी के सिरों को जला दिया जाता है। ले कोण δ (चित्र 902, I देखें) आमतौर पर 20-30° के बराबर बनाया जाता है।

केबल बिछाने की दिशा इस तरह से चुनी जाती है कि स्प्रिंग के लोचदार विरूपण के दौरान केबल खुलने के बजाय मुड़ जाए। दाएँ हाथ के मोड़ वाले संपीड़न स्प्रिंग बाएँ हाथ की रस्सियों से बनाए जाते हैं, और इसके विपरीत। तनाव स्प्रिंग्स के लिए, मोड़ की दिशा और कॉइल्स का झुकाव मेल खाना चाहिए। मरोड़ वाले झरनों में मोड़ की दिशा कोई मायने नहीं रखती।

घनत्व रखना, पिच रखना और प्रौद्योगिकी प्रभाव डालना बड़ा प्रभावफंसे हुए स्प्रिंग्स की लोचदार विशेषताओं पर। रस्सी बिछाने के बाद, लोचदार पुनरावृत्ति होती है और तार एक दूसरे से दूर चले जाते हैं। स्प्रिंग्स को घुमाने से, कुंडलियों के तारों की सापेक्ष स्थिति बदल जाती है।

वसंत की मुक्त अवस्था में, कोर के बीच लगभग हमेशा एक अंतर होता है। लोडिंग के प्रारंभिक चरणों में, स्प्रिंग कोर अलग तारों के रूप में कार्य करते हैं; इसकी विशेषता (चित्र 903) एक सपाट उपस्थिति है।

भार में और वृद्धि के साथ, केबल मुड़ जाती है, तार बंद हो जाते हैं और एक होकर काम करना शुरू कर देते हैं; स्प्रिंग की कठोरता बढ़ जाती है। इस कारण से, फंसे हुए स्प्रिंग्स की विशेषताओं में कॉइल्स के बंद होने की शुरुआत के अनुरूप एक मोड़ बिंदु (ए) होता है।

फंसे हुए स्प्रिंग्स का लाभ निम्नलिखित के कारण है। एक बड़े तार के बजाय कई पतले तारों का उपयोग पतले तारों की अंतर्निहित बढ़ी हुई ताकत के कारण डिजाइन तनाव को बढ़ाना संभव बनाता है। छोटे-व्यास के धागों से बनी कुंडली में समतुल्य ठोस कुंडली की तुलना में अधिक अनुपालन होता है, आंशिक रूप से बढ़े हुए स्वीकार्य तनाव के कारण, लेकिन मुख्य रूप से उच्चतर के कारण उच्च मूल्यप्रत्येक व्यक्तिगत कोर इंडेक्स के लिए सी = डी/डी, जो कठोरता को नाटकीय रूप से प्रभावित करता है।

फंसे हुए स्प्रिंग्स की सपाट विशेषता कई मामलों में उपयोगी हो सकती है जब सीमित अक्षीय और रेडियल आयामों के भीतर बड़े लोचदार विरूपण प्राप्त करना आवश्यक होता है।

अन्य विशेष फ़ीचरफंसे हुए स्प्रिंग्स - लोचदार विरूपण के दौरान कॉइल्स के बीच घर्षण के कारण भिगोने की क्षमता में वृद्धि। इसलिए, ऐसे स्प्रिंग्स का उपयोग झटके जैसे भार के तहत ऊर्जा को नष्ट करने के लिए, ऐसे भार के तहत होने वाले कंपन को कम करने के लिए किया जा सकता है; वे स्प्रिंग कॉइल्स के गुंजयमान दोलनों के स्व-अवमंदन में भी योगदान देते हैं।

हालाँकि, बढ़े हुए घर्षण के कारण कुंडलियाँ घिस जाती हैं, साथ ही स्प्रिंग की थकान प्रतिरोध में भी कमी आती है।

फंसे हुए स्प्रिंग्स और एकल-तार स्प्रिंग्स के लचीलेपन का तुलनात्मक रूप से आकलन करते समय, समान क्रॉस-अनुभागीय क्षेत्र (फंसे हुए के लिए कुल) कॉइल के साथ स्प्रिंग्स की तुलना करके अक्सर गलती की जाती है।

इसी समय, वे इस तथ्य को ध्यान में नहीं रखते हैं कि फंसे हुए स्प्रिंग्स की भार क्षमता अन्य के साथ है समान स्थितियाँएकल-तार स्प्रिंग्स से कम, और तारों की बढ़ती संख्या के साथ यह घटता जाता है।

मूल्यांकन समान भार क्षमता की स्थिति पर आधारित होना चाहिए। केवल इस मामले में यह अलग-अलग संख्या में कोर के साथ सही है। इस मूल्यांकन में, फंसे हुए झरनों के लाभ अपेक्षा से अधिक मामूली दिखाई देते हैं।

आइए हम समान औसत व्यास, घुमावों की संख्या, बल (भार) पी और सुरक्षा कारक के साथ फंसे हुए स्प्रिंग्स और एकल-तार स्प्रिंग के अनुपालन की तुलना करें।

पहले सन्निकटन के रूप में, हम मल्टी-स्ट्रैंड स्प्रिंग को छोटे क्रॉस-सेक्शन के कॉइल के साथ समानांतर ऑपरेटिंग स्प्रिंग्स की एक श्रृंखला के रूप में मानेंगे।

इन परिस्थितियों में फंसे हुए स्प्रिंग के स्ट्रैंड का व्यास d" संबंध द्वारा ठोस तार के व्यास d से संबंधित है

जहाँ n कोर की संख्या है; [τ] और [τ"] अनुमेय कतरनी तनाव हैं; k और k" स्प्रिंग आकार गुणांक (उनका सूचकांक) हैं।

मूल्यों की निकटता के कारण  किसी को लिखा जा सकता है

किसी को लिखा जा सकता है

तुलनात्मक स्प्रिंग्स का द्रव्यमान अनुपात

या समीकरण (418) से मान d"/d के प्रतिस्थापन के साथ

कोर की संख्या के आधार पर अनुपात d"/d और m"/m का मान नीचे दिया गया है।

जैसा कि आप देख सकते हैं, मल्टी-स्ट्रैंड स्प्रिंग्स के तार व्यास में कमी इतनी बड़ी नहीं है कि डी और डी के छोटे मूल्यों के क्षेत्र में भी ताकत में महत्वपूर्ण लाभ मिल सके" (वैसे, यह परिस्थिति ऊपर दी गई धारणा को सही ठहराती है कि कारक एकता के करीब है।

फंसे हुए स्प्रिंग के विरूपण λ" का ठोस तार से बने स्प्रिंग के विरूपण λ से अनुपात

![]()

इस अभिव्यक्ति में समीकरण (417) से d"/d प्रतिस्थापित करने पर, हम प्राप्त करते हैं

![]()

[τ"]/[τ] का मान, जैसा कि ऊपर बताया गया है, एकता के करीब है। इसलिए

![]()

कोर n की विभिन्न संख्याओं के लिए इस अभिव्यक्ति से गणना की गई λ"/λ के मान नीचे दिए गए हैं (निर्धारण में, प्रारंभिक मान k = 6 को k के लिए लिया गया था)।

जैसा कि देखा जा सकता है, लोड की समानता की प्रारंभिक धारणा के साथ, मल्टी-स्ट्रैंड स्प्रिंग्स में संक्रमण स्ट्रैंड की संख्या के वास्तविक मूल्यों के अनुपालन में 35-125% का लाभ प्रदान करता है।

चित्र में. 904 स्ट्रैंड्स की संख्या के आधार पर समान रूप से लोड किए गए और समान-शक्ति वाले फंसे हुए स्प्रिंग्स के लिए कारकों d"/d; λ"/λ और m"/m में परिवर्तन का एक सारांश आरेख दिखाता है।

कोर की संख्या बढ़ने पर द्रव्यमान में वृद्धि के साथ-साथ घुमावों के क्रॉस-अनुभागीय व्यास में वृद्धि को भी ध्यान में रखा जाना चाहिए। रेंज n = 2-7 में कोर की संख्या के लिए, घुमावों का क्रॉस-अनुभागीय व्यास समतुल्य पूरे तार के व्यास से औसतन 60% बड़ा है। इससे यह तथ्य सामने आता है कि कॉइल्स के बीच क्लीयरेंस बनाए रखने के लिए पिच और स्प्रिंग्स की कुल लंबाई को बढ़ाना आवश्यक है।

मल्टी-स्ट्रैंड स्प्रिंग्स द्वारा प्रदान किए गए अनुपालन में लाभ एकल-तार स्प्रिंग में प्राप्त किया जा सकता है। ऐसा करने के लिए, स्प्रिंग का व्यास D एक साथ बढ़ाया जाता है; तार का व्यास d कम करें; तनाव स्तर बढ़ाएँ (अर्थात उच्च गुणवत्ता वाले स्टील का उपयोग करें)। अंततः, एक समान एकल-तार स्प्रिंग का वजन कम होगा, आयाम छोटे होंगे, और फंसे हुए स्प्रिंग्स के निर्माण की जटिलता के कारण फंसे हुए स्प्रिंग की तुलना में काफी सस्ता होगा। इसमें हम फंसे हुए स्प्रिंग्स के निम्नलिखित नुकसान जोड़ सकते हैं:

1) सिरों की सही थ्रेडिंग (स्प्रिंग के सिरों को पीसकर) की असंभवता (संपीड़न स्प्रिंग्स के लिए), भार के केंद्रीय अनुप्रयोग को सुनिश्चित करना; भार की हमेशा कुछ विलक्षणता होती है, जिससे स्प्रिंग अतिरिक्त झुकती है;

2) विनिर्माण की जटिलता;

3) तकनीकी कारणों से विशेषताओं का फैलाव; स्थिर और प्रतिलिपि प्रस्तुत करने योग्य परिणाम प्राप्त करने में कठिनाई;

4) मोड़ों के बीच घर्षण के परिणामस्वरूप कोर का घिसाव, जो स्प्रिंग्स के बार-बार विकृत होने के दौरान होता है और स्प्रिंग्स के थकान प्रतिरोध में तेज गिरावट का कारण बनता है। आखिरी कमी में दीर्घकालिक चक्रीय लोडिंग के तहत मल्टी-स्ट्रैंड स्प्रिंग्स का उपयोग शामिल नहीं है।

स्ट्रैंडेड स्प्रिंग्स सीमित संख्या में चक्रों के साथ स्थिर लोडिंग और आवधिक गतिशील लोडिंग के लिए उपयुक्त हैं।

वे शाफ्ट पर उभारों से बनते हैं जो व्हील हब में मेटिंग खांचे में फिट होते हैं। इसमें क्या है? उपस्थिति, और गतिशील परिचालन स्थितियों के कारण, स्प्लिंस को बहु-कुंजी कनेक्शन माना जा सकता है। कुछ लेखक इन्हें गियर जोड़ कहते हैं।

सीधी-तरफा स्प्लिन (ए) मुख्य रूप से उपयोग की जाती हैं; इनवॉल्व (बी) गोस्ट 6033-57 और त्रिकोणीय (सी) स्पलाइन प्रोफाइल कम आम हैं।

सीधी-तरफा स्प्लिन (ए) मुख्य रूप से उपयोग की जाती हैं; इनवॉल्व (बी) गोस्ट 6033-57 और त्रिकोणीय (सी) स्पलाइन प्रोफाइल कम आम हैं।

सीधी-तरफा स्प्लिन पहिये को पार्श्व सतहों (ए), बाहरी सतहों (बी), आंतरिक सतहों (सी) पर केन्द्रित कर सकती हैं।

चाबियों की तुलना में, स्प्लिंस:

उनके पास बड़ी भार-वहन क्षमता है;

शाफ्ट पर पहिये का बेहतर केन्द्रीकरण;

वे गोल अनुभाग की तुलना में रिब्ड अनुभाग की जड़ता के अधिक क्षण के कारण शाफ्ट क्रॉस-सेक्शन को मजबूत करते हैं;

`छेद बनाने के लिए विशेष उपकरण की आवश्यकता होती है।

स्प्लिन के प्रदर्शन के लिए मुख्य मानदंड हैं:

è कुचलने के लिए पार्श्व सतहों का प्रतिरोध (गणना डॉवेल के समान है);

è झल्लाहट संक्षारण (छोटे पारस्परिक कंपन आंदोलनों) के कारण पहनने का प्रतिरोध।

पतन और घिसाव एक पैरामीटर से जुड़े हैं - संपर्क तनाव (दबाव) एस सेमी . यह क्रशिंग और कॉन्टैक्ट वियर दोनों के लिए सामान्यीकृत मानदंड का उपयोग करके स्प्लिन की गणना करने की अनुमति देता है। अनुमेय तनाव [ एस]सेमी समान संरचनाओं के संचालन में अनुभव के आधार पर निर्धारित किया जाता है।

गणना के लिए, दांतों पर भार के असमान वितरण को ध्यान में रखा जाता है,

कहाँ जेड - स्प्लिंस की संख्या, एच - स्प्लिंस की कार्य ऊंचाई, एल - स्प्लिन की कार्यशील लंबाई, डी औसत - तख़्ता कनेक्शन का औसत व्यास। इन्वॉल्व स्प्लिन के लिए, कार्यशील ऊंचाई को प्रोफ़ाइल मॉड्यूल के बराबर माना जाता है डी औसत पिच का व्यास लें.

दंतकथासीधे-तरफा तख़्ता कनेक्शन केंद्रित सतह के पदनाम से बना है डी , डी या बी , दांतों की संख्या जेड , नाममात्र आकार डी एक्स डी (साथ ही मध्य व्यास के साथ और दांतों के पार्श्व किनारों पर सहिष्णुता क्षेत्रों के पदनाम)। उदाहरण के लिए, डी 8 x 36एच7/जी6 x 40 इसका मतलब आयामों के साथ बाहरी व्यास के साथ केंद्रित आठ-स्पलाइन कनेक्शन है डी = 36 और डी =40 मिमी और केन्द्रित व्यास के साथ फिट बैठता है H7/g6 .

नियंत्रण प्रश्न

वियोज्य और स्थायी कनेक्शन के बीच क्या अंतर है?

वेल्डेड जोड़ों का उपयोग कहां और कब किया जाता है?

वेल्डेड जोड़ों के फायदे और नुकसान क्या हैं?

वेल्डेड जोड़ों के मुख्य समूह क्या हैं?

वेल्ड के मुख्य प्रकार किस प्रकार भिन्न हैं?

रिवेट जोड़ों के फायदे और नुकसान क्या हैं?

रिवेट जोड़ों का उपयोग कहाँ और कब किया जाता है?

< रिवेट्स की मजबूती के डिजाइन के मानदंड क्या हैं?

थ्रेडेड कनेक्शन का डिज़ाइन सिद्धांत क्या है?

s मुख्य प्रकार के धागों के अनुप्रयोग क्या हैं?

थ्रेडेड कनेक्शन के क्या फायदे और नुकसान हैं?

थ्रेडेड कनेक्शन को लॉक करना क्यों आवश्यक है?

थ्रेडेड कनेक्शन को लॉक करने के लिए किस डिज़ाइन का उपयोग किया जाता है?

थ्रेडेड कनेक्शन की गणना करते समय भागों के अनुपालन को कैसे ध्यान में रखा जाता है?

शक्ति गणना से धागे का कौन सा व्यास ज्ञात किया जाता है?

धागे को इंगित करने के लिए उपयोग किए जाने वाले धागे का व्यास क्या है?

पिन कनेक्शन का डिज़ाइन और मुख्य उद्देश्य क्या है?

पिन के लिए लोडिंग के प्रकार और डिज़ाइन मानदंड क्या हैं?

कुंजीयुक्त जोड़ों का डिज़ाइन और मुख्य उद्देश्य क्या है?

लोडिंग के प्रकार और चाबियों के लिए डिज़ाइन मानदंड क्या हैं?

s स्प्लाइन जोड़ों का डिज़ाइन और मुख्य उद्देश्य क्या है?

लोडिंग के प्रकार और स्प्लिन की गणना के मानदंड क्या हैं?

स्प्रिंग्स। मशीनों में लोचदार तत्व

प्रत्येक कार में विशिष्ट हिस्से होते हैं जो अन्य सभी से मौलिक रूप से भिन्न होते हैं। इन्हें लोचदार तत्व कहा जाता है। लोचदार तत्वों में एक-दूसरे से विभिन्न, बहुत भिन्न डिज़ाइन होते हैं। अतः एक सामान्य परिभाषा दी जा सकती है।

लोचदार तत्व वे भाग होते हैं जिनकी कठोरता दूसरों की तुलना में बहुत कम होती है, और जिनकी विकृतियाँ अधिक होती हैं।

इस गुण के कारण, लोचदार तत्व सबसे पहले झटके, कंपन और विकृति का अनुभव करते हैं।

अक्सर, कार का निरीक्षण करते समय लोचदार तत्वों का पता लगाना आसान होता है, जैसे रबर व्हील टायर, स्प्रिंग्स और स्प्रिंग्स, ड्राइवरों और ड्राइवरों के लिए नरम सीटें।

कभी-कभी लोचदार तत्व किसी अन्य भाग की आड़ में छिपा होता है, उदाहरण के लिए, एक पतली मरोड़ शाफ्ट, एक लंबी पतली गर्दन वाला एक स्टड, एक पतली दीवार वाली छड़ी, एक गैसकेट, एक खोल, आदि। हालाँकि, यहां भी, एक अनुभवी डिजाइनर ऐसे "छलावरण" लोचदार तत्व को इसकी अपेक्षाकृत कम कठोरता से सटीक रूप से पहचानने और उपयोग करने में सक्षम होगा।

रेलवे पर, परिवहन की गंभीरता के कारण, ट्रैक भागों की विकृतियाँ काफी बड़ी हैं। यहां, रोलिंग स्टॉक के स्प्रिंग्स के साथ लोचदार तत्व, वास्तव में रेल, स्लीपर (विशेष रूप से लकड़ी, कंक्रीट नहीं) और ट्रैक तटबंध की मिट्टी बन जाते हैं।

लोचदार तत्व सबसे व्यापक अनुप्रयोग पाते हैं:

è सदमे अवशोषण के लिए (कठोर भागों की तुलना में लोचदार तत्व के काफी लंबे विरूपण समय के कारण झटके और कंपन के दौरान त्वरण और जड़त्व बलों में कमी);

è निरंतर बल बनाने के लिए (उदाहरण के लिए, नट के नीचे लोचदार और विभाजित वाशर धागे में एक निरंतर घर्षण बल बनाते हैं, जो स्वयं-अनस्क्रूइंग को रोकता है);

è तंत्र को बलपूर्वक बंद करने के लिए (अवांछित अंतराल को समाप्त करने के लिए);

è यांत्रिक ऊर्जा के संचय (संचय) के लिए (घड़ी स्प्रिंग्स, हथियार स्ट्राइकर का स्प्रिंग, धनुष का चाप, गुलेल का रबर, छात्र के माथे के पास झुका हुआ शासक, आदि);

è बलों को मापने के लिए (स्प्रिंग स्केल हुक के नियम के अनुसार मापने वाले स्प्रिंग के वजन और विरूपण के बीच संबंध पर आधारित होते हैं)।

आमतौर पर, लोचदार तत्व विभिन्न डिज़ाइनों के स्प्रिंग्स के रूप में बनाए जाते हैं।

कारों में मुख्य वितरण हैं लोचदार स्प्रिंग्ससंपीड़न और खिंचाव. इन स्प्रिंग्स में कुंडलियाँ मरोड़ के अधीन हैं। स्प्रिंग्स का बेलनाकार आकार उन्हें मशीनों में रखने के लिए सुविधाजनक है।

किसी भी लोचदार तत्व की तरह स्प्रिंग की मुख्य विशेषता कठोरता या इसका व्युत्क्रम अनुपालन है। कठोरता क लोचदार बल निर्भरता द्वारा निर्धारित एफ विकृति से एक्स . यदि इस निर्भरता को हुक के नियम के अनुसार रैखिक माना जा सकता है, तो बल को विरूपण से विभाजित करके कठोरता पाई जाती है क =एफ/एक्स .

यदि निर्भरता अरैखिक है, जैसा कि वास्तविक संरचनाओं में होता है, तो कठोरता को विरूपण के संबंध में बल के व्युत्पन्न के रूप में पाया जाता है क =∂ एफ/ ∂ एक्स।

जाहिर है, यहां आपको फ़ंक्शन के प्रकार को जानना होगा एफ =एफ (एक्स ) .

भारी भार के लिए, जब कंपन और आघात ऊर्जा को नष्ट करना आवश्यक होता है, तो लोचदार तत्वों (स्प्रिंग्स) के पैकेज का उपयोग किया जाता है।

विचार यह है कि जब मिश्रित या स्तरित स्प्रिंग्स (स्प्रिंग्स) विकृत हो जाते हैं, तो तत्वों के आपसी घर्षण के कारण ऊर्जा नष्ट हो जाती है।

इलेक्ट्रिक लोकोमोटिव ChS4 और ChS4 T के अंतर-बोगी इलास्टिक कपलिंग में झटके और कंपन को अवशोषित करने के लिए डिस्क स्प्रिंग्स के एक पैकेज का उपयोग किया जाता है।

इस विचार के विकास में, कुइबिशेव्स्काया रोड पर हमारी अकादमी के कर्मचारियों की पहल पर, रेल संयुक्त लाइनिंग के बोल्ट कनेक्शन में डिस्क स्प्रिंग्स (वॉशर) का उपयोग किया जाता है। कसने से पहले स्प्रिंग्स को नट के नीचे रखा जाता है और कनेक्शन में उच्च निरंतर घर्षण बल प्रदान करता है, साथ ही बोल्ट को भी उतारता है।

लोचदार तत्वों के लिए सामग्री में उच्च लोचदार गुण होने चाहिए, और सबसे महत्वपूर्ण बात यह है कि समय के साथ उन्हें खोना नहीं चाहिए।

स्प्रिंग्स के लिए मुख्य सामग्री उच्च कार्बन स्टील्स 65.70, मैंगनीज स्टील्स 65G, सिलिकॉन स्टील्स 60S2A, क्रोम वैनेडियम स्टील 50HFA, आदि हैं। इन सभी सामग्रियों में पारंपरिक संरचनात्मक स्टील्स की तुलना में उच्च यांत्रिक गुण होते हैं।

1967 में, समारा एयरोस्पेस यूनिवर्सिटी में मेटल रबर "एमआर" नामक सामग्री का आविष्कार और पेटेंट कराया गया था। सामग्री टूटे-फूटे, उलझे हुए धातु के तार से बनाई जाती है, जिसे बाद में आवश्यक आकार में दबाया जाता है।

धातु रबर का बहुत बड़ा लाभ यह है कि यह धातु की ताकत को रबर की लोच के साथ पूरी तरह से जोड़ता है और इसके अलावा, महत्वपूर्ण इंटरवायर घर्षण के कारण, यह कंपन सुरक्षा का एक अत्यधिक प्रभावी साधन होने के कारण कंपन ऊर्जा को नष्ट (डैम्पर) करता है।

उलझे हुए तार के घनत्व और दबाव बल को समायोजित किया जा सकता है, जिससे बहुत विस्तृत श्रृंखला में धातु रबर की कठोरता और भिगोना के निर्दिष्ट मान प्राप्त होते हैं।

लोचदार तत्वों के निर्माण के लिए सामग्री के रूप में धातु रबर का निस्संदेह एक आशाजनक भविष्य है।

लोचदार तत्वों को बहुत सटीक गणना की आवश्यकता होती है। विशेष रूप से, उन्हें कठोरता के लिए डिज़ाइन किया जाना चाहिए, क्योंकि यह मुख्य विशेषता है।

हालाँकि, लोचदार तत्वों के डिज़ाइन इतने विविध हैं, और गणना विधियाँ इतनी जटिल हैं कि उन्हें किसी भी सामान्यीकृत सूत्र में प्रस्तुत करना असंभव है। विशेष रूप से हमारे पाठ्यक्रम के ढांचे के भीतर, जो यहां पूरा हुआ है।

नियंत्रण प्रश्न

1. किसी मशीन के डिज़ाइन में लोचदार तत्व किस मापदंड से पाए जा सकते हैं?

2. लोचदार तत्वों का उपयोग किन कार्यों के लिए किया जाता है?

3. लोचदार तत्व की कौन सी विशेषता मुख्य मानी जाती है?

4. लोचदार तत्व किस सामग्री से बने होने चाहिए?

5. कुइबिशेव्स्काया रोड पर बेलेविले स्प्रिंग वॉशर का उपयोग कैसे किया जाता है?

| परिचय………………………………………………………………………………… | |

| 1. मशीन भागों की गणना के सामान्य मुद्दे…………………………………………………… | |

| 1.1. पसंदीदा संख्याओं की पंक्तियाँ………………………………………………………… | |

| 1.2. मशीन के पुर्जों के प्रदर्शन के लिए बुनियादी मानदंड…………………… 1.3. परिवर्तनशील तनावों के तहत थकान प्रतिरोध की गणना…….. | |

| 1.3.1. परिवर्तनीय वोल्टेज…………………………………………………….. 1.3.2. सहनशक्ति सीमा………………………………………….. 1.4. सुरक्षा कारक……………………………………………………. | |

| 2. यांत्रिक प्रसारण……………………………………………………………………………… 2.1. सामान्य जानकारी……………………………………………………….. 2.2. ड्राइव गियर के लक्षण………………………………………….. | |

| 3. गियर्स ………………………………………………………………………….. 4.1. दांतों के संचालन की स्थिति………………………………………… 4.2. गियर सामग्री………………………………………………………… 4.3. विशिष्ट प्रजातियाँदांतों का नष्ट होना…………………………………………………… 4.4. डिज़ाइन लोड……………………………………………………. 4.4.1. डिज़ाइन लोड कारक……………………………………. 4.4.2. गियर की सटीकता…………………………………….. 4.5. प्रेरणा के गियर……………………………………… | |

| 4.5.1. संलग्नता में बल………………………………………………. 4.5.2. संपर्क थकान के प्रतिरोध की गणना……………………. 4.5.3. फ्लेक्सुरल थकान प्रतिरोध की गणना…………………… 4.6. बेवल गियर्स………………………………………… 4.6.1. मुख्य पैरामीटर………………………………………………. 4.6.2. संलग्नता में बल………………………………………………. 4.6.3. संपर्क थकान के प्रतिरोध की गणना…………………… 4.6.4. झुकने में थकान प्रतिरोध की गणना……………………. | |

| 5. वर्म गियर्स…………………………………………………………………………. 5.1. सामान्य जानकारी…………………………………………………………..5.2. संलग्नता में बल……………………………………………………. 5.3. कृमि गियर सामग्री……………………………………………… 5.4. ताकत की गणना…………………………………………………… | |

| 5.5. थर्मल गणना…………………………………………………………………………. 6. शाफ्ट और धुरी…………………………………………………………………………. 6.1. सामान्य जानकारी…………………………………………………….. 6.2. डिज़ाइन लोड और प्रदर्शन मानदंड………………………… 6.3. शाफ्ट की डिज़ाइन गणना………………………………………… 6.4. शाफ्ट की गणना के लिए डिज़ाइन आरेख और प्रक्रिया…………………………………….. 6.5. स्थैतिक शक्ति की गणना…………………………………………. 6.6. थकान प्रतिरोध गणना…………………………………………………….. 6.7. कठोरता और कंपन प्रतिरोध के लिए शाफ्ट की गणना………………………… | |

| 7. रोलिंग बियरिंग्स………………………………………………………… 7.1. रोलिंग बियरिंग्स का वर्गीकरण…………………………………… 7.2. GOST 3189-89 के अनुसार बीयरिंग का पदनाम……………………………… 7.3. कोणीय संपर्क बीयरिंगों की विशेषताएं……………………………… 7.4. शाफ्ट पर बीयरिंग स्थापित करने की योजनाएँ…………………………………… 7.5. कोणीय संपर्क बियरिंग्स पर डिज़ाइन लोड……………….. 7.6. विफलता के कारण और गणना मानदंड……………………………… 7.7. असर वाले हिस्सों की सामग्री…………………………………………. 7.8. स्थैतिक भार क्षमता के आधार पर बीयरिंग का चयन (GOST 18854-94)………………………………………………………… | |

| 7.9. गतिशील भार क्षमता (GOST 18855-94) के आधार पर बीयरिंगों का चयन……………………………………………………………… 7.9.1. आरंभिक डेटा……………………………………………………। 7.9.2. चयन का आधार…………………………………………………….. 7.9.3. बियरिंग चयन की विशेषताएं……………………………….. | |

| 8. स्लाइडिंग बियरिंग्स………………………………………………. | |

| 8.1. सामान्य जानकारी…………………………………………………….. | |

| 8.2. परिचालन की स्थिति और घर्षण मोड…………………………………………………… | |

| 7. कपलिंग | |

| 7.1. कठोर युग्मन | |

| 7.2. क्षतिपूर्ति युग्म | |

| 7.3. चलने योग्य कपलिंग | |

| 7.4. लचीले कपलिंग | |

| 7.5. घर्षण चंगुल | |

| 8. मशीन भागों का कनेक्शन | |

| 8.1. स्थायी कनेक्शन | |

| 8.1.1. वेल्डेड जोड़ | |

| वेल्डेड सीम की ताकत की गणना | |

| 8.1.2. कीलक कनेक्शन | |

| 8.2. वियोज्य कनेक्शन | |

| 8.2.1. पिरोया हुआ कनेक्शन | |

| थ्रेडेड कनेक्शन की ताकत की गणना | |

| 8.2.2. पिन कनेक्शन | |

| 8.2.3. कुंजीयुक्त कनेक्शन | |

| 8.2.4. तख़्ता कनेक्शन | |

| 9. झरने……………………………… |

| | | अगला व्याख्यान==> | |