Еластични пружини. Стъпката на пружината се определя от зависимостта

Всеки автомобил има специфични части, които са коренно различни от всички останали. Те се наричат еластични елементи. Еластичните елементи имат различни, много различни дизайни един от друг. Следователно може да се даде общо определение.

Еластични елементи са частите на машините, чиято работа се основава на способността да променят формата си под въздействието на външно натоварване и да я възстановяват в първоначалния си вид след отстраняване на това натоварване.

Или друго определение:

Еластични елементи –части, чиято твърдост е много по-ниска от останалите и чиято деформация е по-висока.

Благодарение на този имот еластични елементиса първите, които възприемат удари, вибрации и деформации.

Най-често еластичните елементи са лесни за откриване при проверка на автомобил, като гумени колела, пружини и пружини, меки седалки за шофьори и шофьори.

Понякога еластичният елемент е скрит под прикритието на друга част, например тънък торсионен вал, шпилка с дълга тънка шийка, тънкостенен прът, уплътнение, черупка и др. Въпреки това, дори и тук, опитен дизайнер ще може да разпознае и използва такъв „маскиран“ еластичен елемент именно по неговата относително ниска твърдост.

Еластичните елементи намират най-широко приложение:

За поглъщане на удар (намаляване на ускорението и инерционните сили при удар и вибрация поради значително по-дългото време на деформация на еластичния елемент в сравнение с твърдите части, като автомобилни пружини);

За създаване на постоянни сили (например еластични и разцепени шайби под гайката създават постоянна сила на триене в резбите, което предотвратява саморазвиваща се, сила на натискане на диска на съединителя);

За силово затваряне на кинематични двойки, за да се елиминира влиянието на празнината върху точността на движение, например в механизма за разпределение на гърбицата на двигател с вътрешно горене;

За натрупване (натрупване) на механична енергия (часовникови пружини, пружина на ударник на пистолет, дъга на лък, гума за прашка и др.);

За измерване на сили (пружинните везни се основават на връзката между теглото и деформацията на измервателна пружина според закона на Хук);

За да абсорбират енергията на удара, например, буферни пружини, използвани във влакове и артилерийски оръдия.

Техническите устройства използват голям брой различни еластични елементи, но най-често срещаните са следните три вида елементи, обикновено изработени от метал:

пружини– еластични елементи, предназначени да създават (възприемат) концентрирано силово натоварване.

Торсионни пръти- еластични елементи, обикновено направени под формата на вал и предназначени да създават (възприемат) концентриран моментен товар.

Мембрани- еластични елементи, предназначени да създават (възприемат) силово натоварване (налягане), разпределено по тяхната повърхност.

Еластичните елементи намират най-широко приложение в различни области на техниката. Те могат да бъдат намерени в писалки, с които пишете бележки, и в малки оръжия (например главна пружина), и в MGKM (клапанни пружини на двигатели с вътрешно горене, пружини в съединители и главни съединители, пружини на превключватели и превключватели, гумени накрайници в ограничители, завъртащи балансьорите на верижни превозни средства и т.н., и т.н.).

В технологията, наред с цилиндричните спирални едноядрени пружини за напрежение и компресия, широко се използват моментни пружини и торсионни валове.

Този раздел обсъжда само два вида от голям брой еластични елементи: цилиндрични пружини за натиск и натискИ торсионни пръти.

Класификация на еластичните елементи

1) По вид създадено (възприемано) натоварване: мощност(ресори, амортисьори, амортисьори) - възприемат концентрирана сила; моментен(моментни пружини, торсионни пръти) – концентриран въртящ момент (няколко сили); поемане на разпределено натоварване(мембрани под налягане, силфони, тръби на Бурдон и др.).

2) Според вида на материала, използван за производството на еластичния елемент: метал(стомана, неръждаема стомана, бронз, месингови пружини, торсионни пръти, мембрани, силфони, тръби на Бурдон) и неметаленот гума и пластмаса (амортисьори и амортисьори, мембрани).

3) Според вида на основните напрежения, възникващи в материала на еластичния елемент по време на неговата деформация: напрежение-компресия(пръчки, жици), усукване(спирални пружини, торсионни пръти), огъване(пружини за огъване, пружини).

4) В зависимост от връзката между натоварването, действащо върху еластичния елемент и неговата деформация: линеен(графиката натоварване-деформация представлява права линия) и

5) В зависимост от формата и дизайна: пружини, цилиндричен винт, едно- и многоядрени, коничен винт, цилиндричен винт, диск, цилиндричен шлиц, спирала(лента и кръгла), плосък, извори(многослойни пружини за огъване), торсионни пръти(ресорни валове), къдраваи така нататък.

6) В зависимост от метода изработка: усукана, стругована, щампована, наборнаи така нататък.

7) Пружините са разделени на класове. 1 клас – за големи числацикли на натоварване (клапанни пружини на автомобилни двигатели). 2-ри клас за среден брой цикли на натоварване и 3-ти клас – за малък брой цикли на натоварване.

8) Според точността пружините се разделят на групи. 1-ва група на точност с допустими отклонения в усилията и еластичните движения ± 5%, 2-ра група на точност - с ± 10% и 3-та група на точност ± 20%.

Ориз. 1. Някои еластични елементи на машини: винтови пружини - а)навяхвания, б)компресия, V)конична компресия, G)усукване;

д)телескопична компресионна лентова пружина; д)подредена дискова пружина;

и , з)пръстеновидни пружини; И)комбинирана компресионна пружина; Да се)спирална пружина;

л)пружина за огъване; м)пружина (подредена пружина за огъване); м)торсионна ролка.

Обикновено еластичните елементи се изработват под формата на пружини с различни конструкции (фиг. 1.1).

Ориз. 1.1.Пролетни проекти

Еластичните опънати пружини са най-често срещаният тип в машините (фиг. 1.1, А), компресия (фиг. 1.1, b) и усукване (фиг. 1.1, V) с различни профили на напречното сечение на телта. Използват се и оформени (фиг. 1.1, Ж), насукани (фиг. 1.1, д) и композитни пружини (фиг. 1.1, д) имащи сложна еластична характеристика и използвани при сложни и високи натоварвания.

В машиностроенето най-голямо разпространениеполучи спирални едноядрени пружини, усукани от тел - цилиндрични, конусовидни и бъчвообразни. Цилиндричните пружини имат линейна характеристика (връзка сила-деформация), другите две имат нелинейна характеристика. Цилиндричната или конична форма на пружините е удобна за поставянето им в машини. При еластичните пружини за натиск и разтягане намотките са подложени на усукване.

Спиралните пружини обикновено се правят чрез навиване на тел върху дорник. В този случай пружините от тел с диаметър до 8 mm се навиват, като правило, по студен начин, а от тел (пръчка) с по-голям диаметър - по горещ начин, т.е. с предварително нагряване на детайла до температурата на пластичност на метала. Компресионните пружини се навиват с необходимата стъпка между завоите. При навиване на пружини за опъване, жицата обикновено получава допълнително аксиално въртене, осигурявайки плътно прилягане на завоите един към друг. При този метод на навиване между завоите възникват сили на натиск, достигащи до 30% от максимално допустимата стойност за дадена пружина. За свързване с други части се използват различни видове ремаркета, например под формата на извити бобини (фиг. 1.1, А). Най-модерните са закрепванията с помощта на винтови тапи с куки.

Компресионните пружини се навиват с отворена навивка с разстояние между намотките с 10...20% по-голямо от изчислените аксиални еластични премествания на всяка намотка при максимални работни натоварвания. Най-външните (опорни) намотки на компресионните пружини (фиг. 1.2) обикновено се натискат и шлайфанза да се получи плоска опорна повърхност, перпендикулярна на надлъжната ос на пружината, заемаща най-малко 75% от кръговата дължина на намотката. След нарязване до необходимия размер, огъване и шлифоване на крайните намотки на пружината, те се подлагат на стабилизиращо отгряване. За да се избегне загуба на стабилност, ако съотношението на височината на пружината в свободно състояние към диаметъра на пружината е повече от три, тя трябва да бъде поставена на дорници или монтирана в направляващи чаши.

Фиг.1.2. Спирална компресионна пружина

За да се постигне повишено съответствие с малки размери, се използват многонишкови усукани пружини (на фиг. 1.1, д) са показани напречните сечения на такива пружини). Изработен от висок клас патентованапроводници те имат повишена еластичност, висока статична якост и добра способност за поглъщане на удари. Въпреки това, поради увеличеното износване, причинено от триене между проводниците, контактна корозия и намалена якост на умора, те трябва да се използват за променливи натоварвания при голямо числоне се препоръчват цикли на зареждане. И двете пружини са избрани съгласно GOST 13764-86... GOST 13776-86.

Композитни пружини(фиг. 1.1, д)използва се при големи натоварвания и за отслабване на резонансните явления. Те се състоят от няколко (обикновено две) концентрично разположени натискни пружини, които поемат натоварването едновременно. За да се елиминира усукването на крайните опори и несъосността, пружините трябва да имат дясна и лява посока на навиване. Между тях трябва да има достатъчен радиален просвет, а опорите са проектирани така, че да няма странично плъзгане на пружините.

За да получите нелинейна характеристика на натоварване, използвайте оформени(по-специално коничен) пружини(фиг. 1.1, Ж), проекциите на завоите на които върху базовата равнина имат формата на спирала (архимедова или логаритмична).

Усукана цилиндрична торсионни пружининаправени от кръгла тел, подобна на пружини за опън и компресия. Те имат малко по-голямо разстояние между завоите (за да се избегне триене по време на натоварване). Те имат специални куки, с помощта на които външен въртящ момент натоварва пружината, предизвиквайки въртене на напречните сечения на намотките.

Разработени са много дизайни на специални пружини (фиг. 2).

Фиг. 2. Специални пружини

Най-често използваните са дисковидни (фиг. 2, А), пръстен (фиг. 2, b), спирала (фиг. 2, V), прът (фиг. 2, Ж) и листови пружини (фиг. 2, д), които в допълнение към ударопоглъщащите свойства имат висока способност за гасене ( навлажнявам) вибрации, дължащи се на триене между плочите.Между другото, многожилните пружини също имат същата способност (фиг. 1.1, д).

За значителни въртящи моменти, относително ниско съответствие и свобода на движение в аксиална посока, торсионни валове(фиг. 2, Ж).

Може да се използва за големи аксиални натоварвания и малки движения дискови и пръстеновидни пружини(фиг. 2, а, б), Освен това, последните, поради значителното си разсейване на енергия, също се използват широко в мощни амортисьори. Пружините Belleville се използват за големи натоварвания, малки еластични движения и ограничени размери по оста на прилагане на натоварването.

За ограничени аксиални размери и малки въртящи моменти се използват плоски спирални пружини (фиг. 2, V).

За да се стабилизират характеристиките на натоварването и да се увеличи статичната якост, критичните пружини се подлагат на операция робство , т.е. натоварване, при което в някои зони на напречното сечение възникват пластични деформации, а при разтоварване възникват остатъчни напрежения със знак, противоположен на знака на напреженията, възникващи при работни натоварвания.

Широко приложение намират неметалните еластични елементи (фиг. 3), обикновено изработени от каучук или полимерни материали.

Фиг.3. Типични гумени еластични елементи

Такива гумени еластични елементи се използват в конструкциите на еластични съединители, виброизолиращи опори (фиг. 4), меки окачвания на възли и критични натоварвания. В този случай изкривяванията и несъответствията се компенсират. За предпазване на гумата от износване и пренасяне на натоварване се използват метални части - тръби, плочи и др. материал на елемента – технически каучук с якост на опън σ ≥ 8 MPa, модул на срязване Ж= 500...900 MPa. В каучука, поради ниския му модул на еластичност, 30 до 80 процента от енергията на вибрациите се разсейва, което е около 10 пъти повече, отколкото в стоманата.

Предимствата на гумените еластични елементи са следните: електроизолационниспособност; висока амортизационна способност (разсейването на енергията в каучука достига 30...80%); способността да се натрупва повече енергия на единица маса от пружинната стомана (до 10 пъти).

Ориз. 4. Еластична опора на вала

Пружини и гумени еластични елементи се използват в конструкциите на някои важни зъбни колела, където те изглаждат пулсациите на предавания въртящ момент, като значително увеличават експлоатационния живот на продукта (фиг. 5).

Фиг.5. Еластични елементи в предавки

А– компресионни пружини, b– листови ресори

Тук еластичните елементи са интегрирани в структурата на зъбното колело.

При големи натоварвания, когато е необходимо да се разсейват вибрациите и ударната енергия, се използват пакети от еластични елементи (пружини).

Идеята е, че когато композитните или ламинирани пружини (пружини) се деформират, енергията се разсейва поради взаимното триене на елементите, както се случва при ламинираните пружини и пружините с нишки.

Листови пружини (фиг. 2. д) поради високото си затихване, бяха успешно използвани от първите стъпки на транспортната техника дори при окачването на вагони, те бяха използвани на електрически локомотиви и електрически влакове от първото производство, където поради нестабилността на силите на триене те бяха по-късно заменени от спирални пружини с успоредни амортисьори, те могат да бъдат намерени в някои модели автомобили и пътностроителни машини.

Пружините са изработени от материали с висока якост и стабилни еластични свойства. Високовъглеродните и легирани (съдържание на въглерод 0,5...1,1%) стомани марки 65, 70 имат такива качества след подходяща топлинна обработка; манганови стомани 65G, 55GS; силициеви стомани 60S2, 60S2A, 70SZA; хром-ванадиева стомана 51HFA и др. Модул на еластичност на пружинните стомани E = (2,1…2,2)∙ 10 5 MPa, модул на срязване G = (7,6…8,2)∙ 10 4 MPa.

За работа в агресивни среди се използват неръждаеми стомани или сплави от цветни метали: бронз BrOTs4-1, BrKMts3-1, BrB-2, монел метал NMZhMts 28-25-1.5, месинг и др. Модул на еластичност на мед- сплави на основата E = (1.2…1.3)∙ 10 5 MPa, модул на срязване G = (4.5…5.0)∙ 10 4 MPa.

Заготовките за изработване на пружини са тел, прът, стоманена лента, лента.

Механични свойства Представени са някои материали, използвани за производството на пружинив табл 1.

Маса 1.Механични свойства на пружинните материали

|

Материал |

Марка |

Максимална якост на опънσ V , MPa |

Якост на усукванеτ , MPa |

Удължениеδ , % |

|

Материали на основата на желязо |

||||

|

Въглеродни стомани |

65 |

1000 |

800 |

9 |

|

Тел за пиано |

2000…3000 |

1200…1800 |

2…3 |

|

|

Студено валцована пружинна тел (нормална - N, висока - P и висока - B якост) |

н |

1000…1800 |

600…1000 |

|

|

Манганови стомани |

65G |

700 |

400 |

8 |

|

Хром-ванадиева стомана |

50HFA |

1300 |

1100 |

|

|

Устойчив на корозиястомана |

40Х13 |

1100 |

||

|

Силициеви стомани |

55С2 |

1300 |

1200 |

6 |

|

Хромманганови стомани |

50ХГ |

1300 |

1100 |

5 |

|

Никел-силицийстомана |

60С2Н2А |

1800 |

1600 |

|

|

Хром-силиций-ванадийстомана |

60S2HFA |

1900 |

1700 |

|

|

Волфрам-силицийстомана |

65S2VA |

|||

|

Медни сплави |

||||

|

Калай-цинков бронз |

BrO4Ts3 |

800…900 |

500…550 |

1…2 |

|

Берилиев бронз |

BrB 2

|

800…1000 |

500…600 |

3…5 |

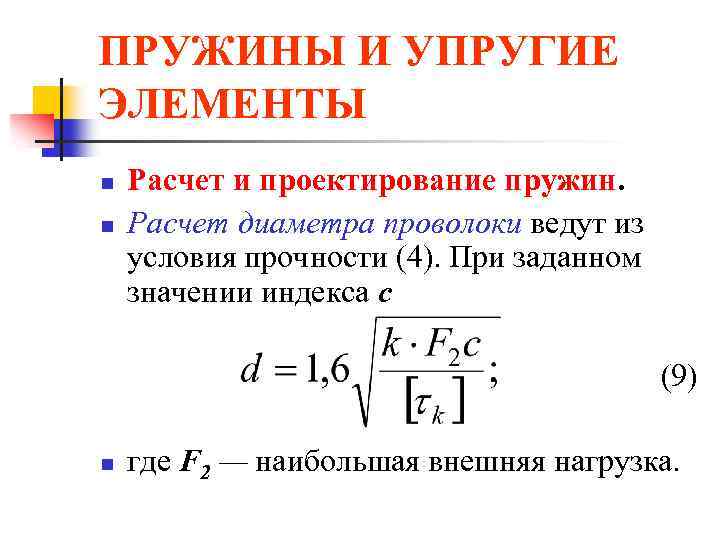

Проектиране и изчисляване на цилиндрични винтови пружини на опън и натиск

Пружините, изработени от кръгла тел, се използват главно в машиностроенето поради най-ниската им цена и по-доброто им представяне при напрежения на усукване.

Пружините се характеризират със следните основни геометрични параметри (фиг. 6):

Диаметър на телта (пръчка) д;

Среден диаметър на спиралата на пружината д.

Параметрите на дизайна са:

Индекс на пружината, характеризиращ кривината на нейната намотка c =Д/д;

Обърнете терена ч;

Ъгъл на спиралата α,α = arctg ч /(π д);

Дължина на работната част на пружината Н Р;

Общ брой завои (включително крайни огънати и опорни завои) н 1 ;

Брой работни обороти н.

Всички изброени проектни параметри са безразмерни величини.

Параметрите за якост и еластичност включват:

- твърдост на пружината z, твърдост на пружината на една намоткаz 1 (обикновено единицата за коравина е N/mm);

- минимум работаП 1 , максимално работещП 2 и лимит П 3 пружинни сили (измерени в N);

- количеството деформация на пружинатаЕпод въздействието на приложена сила;

- количеството на деформация на един оборотf под товар.

Фиг.6. Основни геометрични параметри на спирална пружина

Еластичните елементи изискват много точни изчисления. По-специално, те трябва да бъдат проектирани за твърдост, тъй като това основна характеристика. В този случай неточностите в изчисленията не могат да бъдат компенсирани с резерви за твърдост. Конструкциите на еластичните елементи обаче са толкова разнообразни, а методите за изчисление са толкова сложни, че е невъзможно да се представят в някаква обобщена формула.

Колкото по-гъвкава трябва да бъде пружината, толкова по-голям е индексът на пружината и броят на завъртанията. Обикновено индексът на пружината се избира в зависимост от диаметъра на проводника в следните граници:

д , mm...До 2,5...3-5....6-12

с …… 5 – 12….4-10…4 – 9

Пружинна твърдост zе равна на големината на натоварването, необходимо за деформиране на цялата пружина на единица дължина, и твърдостта на едно завъртане на пружината z 1равна на големината на натоварването, необходимо за деформиране на един оборот на тази пружина на единица дължина. Присвояване на символ Е, обозначавайки деформацията, необходимия долен индекс, можем да запишем съответствието между деформацията и силата, която я е причинила (виж първото от отношенията (1)).

Силата и еластичните характеристики на пружината са свързани помежду си с прости връзки:

Направени винтови пружини студено валцована пружинна тел(виж таблица 1), стандартизиран. Стандартът определя: външен диаметър на пружината д н, Диаметърът на жицата д, максимално допустима сила на деформация П 3, ограничаваща деформацията на един завой е 3, и твърдостта на едно завъртане z 1. Проектното изчисляване на пружини, направени от такава тел, се извършва с помощта на метода за избор. За определяне на всички параметри на пружината е необходимо да се знаят като изходни данни: максимални и минимални работни сили P2И П 1и една от трите стойности, характеризиращи деформацията на пружината - големината на работния ход ч, големината на неговата максимална работна деформация Е 2, или твърдост z, както и размерите на свободното място за монтаж на пружината.

Обикновено се приема P 1 =(0,1…0,5) P2И P 3 =(1,1…1,6) P2. Следващ по отношение на максимално натоварване П 3изберете пружина с подходящи диаметри - външна пружина д ни жици д. За избраната пружина, използвайки съотношения (1) и параметрите на деформация на един оборот, посочени в стандарта, е възможно да се определи необходимата твърдост на пружината и броя на работните обороти:

Броят на завоите, получен чрез изчислението, се закръгля до 0,5 завъртания при н≤ 20 и до 1 оборот при н> 20. Тъй като най-външните навивки на компресионната пружина са огънати и шлифовани (те не участват в деформацията на пружината), общият брой навивки обикновено се увеличава с 1,5...2 навивки, т.е.

n 1 =n+(1,5 …2) . (3)

Познавайки твърдостта на пружината и натоварването върху нея, можете да изчислите всички нейни геометрични параметри. Дължината на компресионната пружина в напълно деформирано състояние (под въздействието на сила П 3)

з 3 = (н 1 -0,5 )д.(4)

Свободна дължина на пружината

След това можете да определите дължината на пружината, когато е натоварена с работни сили, предварително компресиране П 1и максимална работа P2

Когато се прави работен чертеж на пружина, трябва да се начертае диаграма (графика) на нейната деформация, успоредна на надлъжната ос на пружината, на която се отбелязват допустимите отклонения на дължината H 1, H 2, H 3и сила П 1, P2, П 3. На чертежа са посочени референтни размери: стъпка на навиване на пружината h =f 3 +ди ъгълът на нарастване на завоите α = arctg( ч/стр Д).

Спирални пружини, направени от други материали,не е стандартизиран.

Силовите фактори, действащи в челното напречно сечение на пружините за опън и натиск, се намаляват до момента М =FD/2, чийто вектор е перпендикулярен на оста на пружината и силата Е, действащи по оста на пружината (фиг. 6). Този момент Мсе разширява до въртящ момент Tи огъване М Имоменти:

В повечето пружини ъгълът на повдигане на намотките е малък, не надвишава α < 10…12°. Следователно проектното изчисление може да се извърши с помощта на въртящия момент, като се пренебрегне огъващият момент поради неговата малка стойност.

Както е известно, когато опъващият прът е усукван в опасен участък

![]()

Където T– въртящ момент и У ρ =π∙ d 3 /16 – полярен момент на съпротивление на сечението на намотка на пружина, навита от тел с диам. д, [τ ] – допустимо напрежение на усукване (табл. 2). За да се вземе предвид неравномерното разпределение на напрежението върху напречното сечение на завоя, поради кривината на неговата ос, във формула (7) се въвежда коефициент к, в зависимост от пружинния индекс c =Д/д. При нормални ъгли на спиралата, лежащи в рамките на 6...12°, коеф кс достатъчна точност за изчисления може да се изчисли с помощта на израза

Като се вземе предвид горното, зависимостта (7) се трансформира в следния вид

Където н 3 – дължина на пружината, свита до докосване на съседни работни намотки, з 3 =(н 1 -0,5)д, общият брой завъртания се намалява с 0,5 поради смилането на всеки край на пружината с 0,25 дза образуване на плосък поддържащ край.

н 1 – общ брой завои, н 1 =н+(1,5…2,0), допълнителни 1,5…2,0 оборота се използват за компресия, за да се създадат опорните повърхности на пружините.

Аксиалната еластична компресия на пружините се определя като общия ъгъл на усукване на пружината θ, умножен по средния радиус на пружината

Максималното слягане на пружината, т.е. движението на края на пружината, докато намотките са в пълен контакт, е,

Дължината на телта, необходима за навиване на пружината, е посочена в техническите изисквания на нейния чертеж.

Съотношение на свободната дължина на пружинатаH до средния му диаметърD се нарича индекс на гъвкавост на пружината(или просто гъвкавост). Нека обозначим индекса на гъвкавост γ, тогава по дефиниция γ = з/д. Обикновено при γ≤ 2,5 пружината остава стабилна, докато намотките са напълно компресирани, но ако γ >2,5 е възможна загуба на стабилност (надлъжната ос на пружината може да се огъне и изпъкне настрани). Следователно, за дълги пружини се използват или водещи пръти, или водещи втулки, за да предпазят пружината от издуване настрани.

|

Заредете природата |

Допустими напрежения на усукване [ τ ] |

|

Статично |

0,6 σ Б |

|

Нула |

(0,45…0,5)

σ Проектиране и изчисляване на торсионни валове Торсионните валове са монтирани по такъв начин, че да се изключи влиянието на натоварването на огъване върху тях. Най-често срещаното е свързването на краищата на торсионния вал с части, които са взаимно подвижни в ъглова посока, с помощта на шлицева връзка. Следователно материалът на торсионния вал работи в чисто усукване, следователно условието за якост (7) е валидно за него. Това означава, че външният диаметър дработната част на кухия торсионен прът може да бъде избрана според съотношението Където b =д/д– относителна стойност на диаметъра на отвора, направен по оста на торсиона. При известни диаметри на работната част на торсионната греда, нейният специфичен ъгъл на усукване (ъгълът на въртене около надлъжната ос на единия край на вала спрямо другия му край, свързан с дължината на работната част на торсионната греда). ) ще се определя от равенството и максимално допустимият ъгъл на усукване за торсионната греда като цяло ще бъде По този начин, по време на проектното изчисление (определяне на структурните размери) на торсионната греда, нейният диаметър се изчислява въз основа на ограничаващия момент (формула 22), а дължината се изчислява от максималния ъгъл на усукване, като се използва израз (24). Допустимите напрежения за спирални пружини за натиск и опън и торсионни пръти могат да бъдат присвоени еднакви в съответствие с препоръките в табл. 2. Този раздел представя кратка информацияотносно проектирането и изчисляването на двата най-разпространени еластични елемента на машинните механизми - цилиндрични винтови пружини и торсионни пръти. Обхватът на еластичните елементи, използвани в технологията, обаче е доста голям. Всеки от тях се характеризира със свои собствени характеристики. Следователно, за да получите по-подробна информация за проектирането и изчисляването на еластичните елементи, трябва да се обърнете към техническата литература. По какви критерии могат да се открият еластични елементи в конструкцията на една машина? За какви цели се използват еластични елементи? Каква характеристика на еластичен елемент се счита за основна? От какви материали трябва да бъдат направени еластичните елементи? Какъв тип напрежение изпитва телта с пружина за опън и натиск? Защо да изберете материали за пружини с висока якост? Какви са тези материали? Какво означава отворена и затворена намотка? Какво е изчислението на винтовите пружини? Какви са уникалните характеристики на дисковите пружини? Еластични елементи се използват като..... 1) силови елементи 2) амортисьори 3) двигатели 4) измервателни елементи при измерване на сили 5) елементи на компактни структури Равномерното напрегнато състояние по дължина е присъщо на ..... пружините 1) усукана цилиндрична 2) усукана конична 3) с форма на диск 4) листни За производството на усукани пружини от тел с диаметър до 8 mm използвам ..... стомана. 1) високо въглеродна пружина 2) манган 3) инструментални 4) хром-манган Въглеродните стомани, използвани за направата на пружини, се различават...... 1) висока якост 2) повишена еластичност 3) стабилност на свойствата 4) увеличени закаляемост За производството на усукани пружини с намотки с диаметър до 15 mm се използва .... стомана 1) въглерод 2) инструментален 3) хром-манган 4) хром ванадий За производството на усукани пружини с намотки с диаметър 20...25 mm се използва .... |

Всеки автомобил има специфични части, които са коренно различни от всички останали. Те се наричат еластични елементи. Еластичните елементи имат различни, много различни дизайни един от друг. Следователно може да се даде общо определение.

Еластичните елементи са части, чиято твърдост е много по-малка от тази на другите и чиито деформации са по-големи.

Благодарение на това свойство еластичните елементи са първите, които възприемат удари, вибрации и деформации.

Най-често еластичните елементи са лесни за откриване при проверка на автомобил, като гумени колела, пружини и пружини, меки седалки за шофьори и шофьори.

Понякога еластичният елемент е скрит под прикритието на друга част, например тънък торсионен вал, шпилка с дълга тънка шийка, тънкостенен прът, уплътнение, черупка и др. Въпреки това, дори и тук, опитен дизайнер ще може да разпознае и използва такъв „камуфлажен“ еластичен елемент именно по неговата относително ниска твърдост.

В железопътния транспорт, поради тежестта на транспорта, деформациите на частите на коловоза са доста големи. Тук еластичните елементи, заедно с пружините на подвижния състав, всъщност се превръщат в релси, траверси (особено дървени, а не бетонни) и почвата на коловозния насип.

Еластичните елементи намират най-широко приложение:

è за поглъщане на удар (намаляване на ускоренията и инерционните сили при удар и вибрации поради значително по-дългото време на деформация на еластичния елемент в сравнение с твърдите части);

è за създаване на постоянни сили (например еластичните и разцепените шайби под гайката създават постоянна сила на триене в резбите, което предотвратява саморазвинтването);

è за принудително затваряне на механизми (за премахване на нежелани луфтове);

è за натрупване (натрупване) на механична енергия (часовникови пружини, пружина на ударник на оръжие, дъга на лък, гума на прашка, линийка, наведена близо до челото на ученик и др.);

è за измерване на сили (пружинните везни се основават на връзката между теглото и деформацията на измервателна пружина според закона на Хук).

Обикновено еластичните елементи се изработват под формата на пружини с различен дизайн.

Еластичните пружини за натиск и разтягане са най-често срещани в автомобилите. Намотките в тези пружини са подложени на усукване. Цилиндричната форма на пружините е удобна за поставянето им в машини.

Основната характеристика на пружината, както всеки еластичен елемент, е твърдостта или нейното обратно съответствие. Твърдост К определя се от зависимостта на еластичната сила Е от деформация х . Ако тази зависимост може да се счита за линейна, както в закона на Хук, тогава твърдостта се намира чрез разделяне на силата на деформацията К =F/x .

Ако зависимостта е нелинейна, както е в реалните конструкции, твърдостта се намира като производна на силата по отношение на деформацията К =∂ Ж/ ∂ х.

Очевидно тук трябва да знаете вида на функцията Е =f (х ) .

При големи натоварвания, когато е необходимо да се разсейват вибрациите и ударната енергия, се използват пакети от еластични елементи (пружини).

Идеята е, че при деформиране на композитни или слоести пружини (ресори) се разсейва енергия поради взаимното триене на елементите.

Пакет от дискови пружини се използва за абсорбиране на удари и вибрации в еластичния съединител между талигите на електрически локомотиви ChS4 и ChS4 T.

В развитие на тази идея, по инициатива на персонала на нашата академия на Куйбишевския път, дискови пружини (шайби) се използват в болтови съединения на облицовки на релсови съединения. Пружините се поставят под гайките преди затягане и осигуряват високи постоянни сили на триене във връзката, като също разтоварват болтовете.

Материалите за еластични елементи трябва да имат високи еластични свойства и най-важното - да не ги губят с течение на времето.

Основните материали за пружините са високовъглеродни стомани 65.70, манганови стомани 65G, силициеви стомани 60S2A, хром-ванадиева стомана 50HFA и др. Всички тези материали имат по-високи механични свойства в сравнение с конвенционалните конструкционни стомани.

През 1967 г. в Самарския аерокосмически университет е изобретен и патентован материал, наречен метален каучук "MR". Материалът е направен от намачкана, оплетена метална тел, която след това се пресова в необходимите форми.

Огромното предимство на металния каучук е, че съчетава идеално здравината на метала с еластичността на каучука и освен това, поради значително междужично триене, той разсейва (заглушава) вибрационната енергия, като е високоефективно средство за защита от вибрации.

Плътността на заплетената тел и силата на натискане могат да се регулират, като се получават определени стойности на твърдост и демпфиране на металната гума в много широк диапазон.

Металният каучук несъмнено има обещаващо бъдеще като материал за производство на еластични елементи.

Еластичните елементи изискват много точни изчисления. По-специално, те трябва да бъдат проектирани за твърдост, тъй като това е основната характеристика.

Конструкциите на еластичните елементи обаче са толкова разнообразни, а методите за изчисление са толкова сложни, че е невъзможно да се представят в някаква обобщена формула. Особено в рамките на нашия курс, който е завършен тук.

КОНТРОЛНИ ВЪПРОСИ

1. По какви критерии могат да бъдат открити еластични елементи в конструкцията на машина?

2. За какви задачи се използват еластични елементи?

3. Каква характеристика на еластичния елемент се счита за основна?

4. От какви материали трябва да бъдат направени еластичните елементи?

5. Как се използват пружинните шайби Belleville на Куйбишевския път?

| ВЪВЕДЕНИЕ………………………………………………………………………………… | |

| 1. ОБЩИ ВЪПРОСИ ЗА ИЗЧИСЛЯВАНЕ НА МАШИННИ ЧАСТИ……………………………………………………... | |

| 1.1. Редове с предпочитани числа…………………………………………………………………... | |

| 1.2. Основни критерии за производителност на машинни части…………………… 1.3. Изчисляване на устойчивостта на умора при променливи напрежения……….. | |

| 1.3.1. Променливи напрежения………………………………………………………….. 1.3.2. Граници на издръжливост…………………………………………….. 1.4. Фактори на безопасност………………………………………………………………. | |

| 2. МЕХАНИЧНИ ТРАНСМИСИИ………………………………………………………………………………... 2.1. Главна информация……………………………………………………………….. 2.2. Характеристики на задвижващите зъбни колела…………………………………………….. | |

| 3. ПРЕДАВАНИЯ …………………………………………………………………………………….. 4.1. Условия за работа на зъбите…………………………………………………………. 4.2. Материали на зъбното колело……………………………………………………........... 4.3. Характерен видразрушаване на зъби………………………………………………………… 4.4. Проектно натоварване……………………………………………………………. 4.4.1. Проектни коефициенти на натоварване……………………………………. 4.4.2. Точност на предавките…………………………………….. 4.5. Цилиндрични зъбни колела……………………………………… | |

| 4.5.1. Сили в бой………………………………………………………. 4.5.2. Изчисляване на устойчивост на контактна умора……………………. 4.5.3. Изчисляване на устойчивостта на умора при огъване……………………… 4.6. Конусни зъбни колела…………………………………………… 4.6.1. Основни параметри…………………………………………………. 4.6.2. Сили в бой………………………………………………………. 4.6.3. Изчисляване на устойчивост на контактна умора…………………… 4.6.4. Изчисляване на устойчивостта на умора при огъване……………………. | |

| 5. ЧЕРВЯЧНИ ЗАБЕЛЕЖКИ……………………………………………………………………………………. 5.1. Обща информация……………………………………………………………….. 5.2. Сили в бой…………………………………………………………. 5.3. Материали за червячна предавка…………………………………………… 5.4. Изчисляване на якостта……………………………………………………….. | |

| 5.5. Топлинно изчисление……………………………………………………………………………………. 6. ВАЛ И ОСОВЕ…………………………………………………………………………………. 6.1. Обща информация……………………………………………………………….. 6.2. Проектно натоварване и критерий за работа………………………… 6.3. Проектно изчисление на валове……………………………………………. 6.4. Проектна схема и процедура за изчисляване на вала……………………………………….. 6.5. Изчисляване на статичната якост……………………………………………. 6.6. Изчисления на съпротивлението на умора……………………………………………………….. 6.7. Изчисляване на валове за твърдост и устойчивост на вибрации……………………………… | |

| 7. ТЪРКАЛЯЩИ ЛАГЕРИ………………………………………………………………… 7.1. Класификация на търкалящите лагери…………………………………… 7.2. Обозначаване на лагери съгласно GOST 3189-89………………………………… 7.3. Характеристики на ъглови контактни лагери…………………………… 7.4. Схеми за монтиране на лагери на валове……………………………………… 7.5. Проектно натоварване на ъглови контактни лагери………………….. 7.6. Причини за повреда и критерии за изчисление………………………........... 7.7. Материали на носещите части………………………………………. 7.8. Избор на лагери въз основа на статична товароносимост (GOST 18854-94)………………………………………………………………… | |

| 7.9. Избор на лагери въз основа на динамична товароносимост (GOST 18855-94)……………………………………………………………… 7.9.1. Първоначални данни……………………………………………………. 7.9.2. Основа за подбор……………………………………………………………….. 7.9.3. Характеристики на избора на лагер……………………………….. | |

| 8. ПЪЛЗГАЩИ ЛАГЕРИ…………………………………………………………. | |

| 8.1. Главна информация…………………………………………………….. | |

| 8.2. Условия на работа и режими на триене………………………………………………………………… | |

| 7. СЪЕДИНЕНИЯ | |

| 7.1. Твърди съединители | |

| 7.2. Компенсиращи съединители | |

| 7.3. Подвижни съединители | |

| 7.4. Гъвкави съединители | |

| 7.5. Фрикционни съединители | |

| 8. ВРЪЗКИ НА МАШИННИ ЧАСТИ | |

| 8.1. Постоянни връзки | |

| 8.1.1. Заварени съединения | |

| Изчисляване на якостта на заварени шевове | |

| 8.1.2. Нитови връзки | |

| 8.2. Разглобяеми връзки | |

| 8.2.1. РЕЗБОВИ ВРЪЗКИ | |

| Изчисляване на якостта на резбови съединения | |

| 8.2.2. Щифтови връзки | |

| 8.2.3. Ключови връзки | |

| 8.2.4. Шлицови връзки | |

| 9. Пружини…………………………………… |

| | | следваща лекция ==> | |

В тази статия ще говорим за пружините и листовите ресори като най-често срещаните видове еластични елементи на окачването. Има също въздушни пружини и хидропневматични окачвания, но повече за тях по-късно. Няма да считам торсионните пръти за материал, неподходящ за техническо творчество.

Да започнем с общи понятия.

Вертикална твърдост.

Твърдината на еластичен елемент (пружина или пружина) означава колко сила трябва да се приложи към пружината/пружината, за да се избута на единица дължина (m, cm, mm). Например твърдост от 4 kg/mm означава, че пружината/пружината трябва да се натисне със сила от 4 kg, за да може височината й да намалее с 1 mm. Твърдостта също често се измерва в kg/cm и в N/m.

За да измерите грубо твърдостта на пружина или пружина в гараж, можете например да застанете върху нея и да разделите теглото си на количеството, с което пружината/пружината е била притисната под тежестта. По-удобно е да поставите пружината с уши на пода и да стоите в средата. Важно е поне едното ухо да може да се плъзга свободно по пода. По-добре е да скочите малко върху пружината, преди да премахнете височината на отклонение, за да сведете до минимум влиянието на триенето между листовете.

Леко пътуване.

Карането е колко тресе колата. Основният фактор, влияещ върху „клатенето“ на автомобила, е честотата на естествените вибрации на ресорните маси на автомобила върху окачването. Тази честота зависи от съотношението на същите тези маси и вертикалната твърдост на окачването. Тези. Ако масата е по-голяма, тогава твърдостта може да бъде по-голяма. Ако масата е по-малка, вертикалната коравина трябва да бъде по-малка. Проблемът за по-леките превозни средства е, че докато твърдостта е благоприятна за тях, височината на превозното средство върху окачването е силно зависима от количеството товар. А товарът е променлива съставна част на пружинираната маса. Между другото, колкото повече товар има в колата, толкова по-удобно е (по-малко треперене) до пълното компресиране на окачването. За човешкото тяло най-благоприятната честота на собствените му вибрации е тази, която изпитваме при естествено за нас ходене, т.е. 0,8-1,2 Hz или (приблизително) 50-70 вибрации в минута. В действителност, в автомобилната индустрия, в стремежа към независимост на товара, до 2 Hz (120 вибрации в минута) се считат за приемливи. Традиционно автомобили, чийто баланс маса-твърдост е изместен към по-голяма твърдост и по-високи честоти на вибрации, се наричат твърди, а автомобили с оптимална характеристика на твърдост за тяхната маса се наричат меки.

Броят на вибрациите в минута за вашето окачване може да се изчисли по формулата:

Където:

н - брой вибрации в минута (препоръчително е да се постигнат 50-70)

C - твърдост на еластичния окачващ елемент в kg/cm (Внимание! В тази формула kg/cm, а не kg/mm)

F – маса на пружиниращите части, действащи върху даден еластичен елемент, в kg.

Характеристики на твърдостта на вертикалното окачване

Характеристиката на твърдостта на окачването е зависимостта на деформацията на еластичния елемент (промяна на височината му спрямо свободната) f от действителното натоварване върху него F. Примерни характеристики:

Правият участък е диапазонът, когато работи само основният еластичен елемент (пружина или пружина) Характеристиката на конвенционалната пружина или пружина е линейна. Точка f st (която съответства на F st) е позицията на окачването, когато автомобилът стои на равна повърхност в работно състояние с водач, пътник и гориво. Съответно всичко до тук е отскок. Всичко след това е компресионен удар. Нека обърнем внимание на факта, че преките характеристики на пружината далеч надхвърлят характеристиките на окачването в минус. Да, пружината не може да се декомпресира напълно от ограничителя на отскока и амортисьора. Между другото, за ограничителя на отскока. Именно това осигурява нелинейно намаляване на твърдостта в началния участък, работейки срещу пружината. На свой ред, ограничителят на хода на компресия влиза в действие в края на хода на компресия и, работейки успоредно на пружината, осигурява повишена твърдост и по-добър енергиен капацитет на окачването (силата, която окачването може да поеме с еластичните си елементи)

Цилиндрични (спирални) пружини.

Предимството на пружината спрямо пружината е, че, първо, в нея няма абсолютно никакво триене, и второ, тя служи само като функция на еластичен елемент, докато пружината служи и като направляващо устройство (лостове) на окачването . В тази връзка пружината се натоварва само по един начин и издържа дълго време. Единствените недостатъци на пружинното окачване в сравнение с листовата пружина са неговата сложност и висока цена.

Цилиндричната пружина всъщност е торсионна греда, усукана в спирала. Колкото по-дълъг е прътът (а дължината му се увеличава с увеличаване на диаметъра на пружината и броя на завоите), толкова по-мека е пружината с постоянна дебелина на завоя. Като премахнем намотките от пружина, правим пружината по-твърда. Инсталирайки 2 пружини последователно, получаваме по-мека пружина. Обща коравина на последователно свързани пружини: C = (1/C 1 +1/C 2). Общата коравина на паралелно работещите пружини е C=C 1 +C 2.

Една конвенционална пружина обикновено има диаметър много по-голям от ширината на пружината и това ограничава възможността за използване на пружина вместо пружина на автомобил, който първоначално е бил с пружина, т.к. не пасва между колелото и рамката. Монтирането на пружина под рамката също не е лесно, защото... Тя има минимална височина, равна на височината му с всички затворени бобини, плюс при монтиране на пружината под рамката губим възможността да регулираме височината на окачването, т.к. Не можем да движим горната пружинна чаша нагоре/надолу. Чрез инсталирането на пружини вътре в рамката, ние губим ъгловата твърдост на окачването (отговорна за ролката на тялото на окачването). Те направиха това на Pajero, но добавиха стабилизираща щанга към окачването, за да увеличат ъгловата твърдост. Стабилизаторът е вредна наложителна мярка, на задния мост е разумно да го няма изобщо, а на предния се постарайте или да го няма, или да е възможно най-мек.

Можете да направите пружина с малък диаметър, така че да пасне между колелото и рамката, но за да не се усуква, е необходимо да я поставите в амортисьор, който ще осигури (за разлика от свободното положение на пружината) строго успоредно взаимно положение на горната и долната чаша на пружините. Въпреки това, с това решение, самата пружина става много по-дълга, плюс допълнителна обща дължина е необходима за горната и долната панта на амортисьора. В резултат на това рамата на автомобила не се натоварва по най-благоприятния начин поради факта, че горната опорна точка е много по-висока от страничната греда на рамата.

Амортисьорните подпори с пружини също са 2-степенни с две пружини, монтирани последователно с различна твърдост. Между тях има плъзгач, който е долната чаша на горната пружина и горната чаша на долната пружина. Той се движи (плъзга) свободно по тялото на амортисьора. При нормално шофиране и двете пружини работят и осигуряват ниска твърдост. Ако има силна повреда на хода на компресия на окачването, една от пружините се затваря и тогава работи само втората пружина. Коравината на една пружина е по-голяма от тази на две, работещи последователно.

Има и цевни пружини. Техните намотки имат различни диаметри и това ви позволява да увеличите хода на компресия на пружината. Затварянето на намотките става при много по-ниска височина на пружината. Това може да е достатъчно, за да монтирате пружината под рамката.

Цилиндричните винтови пружини се предлагат с променлива стъпка на намотката. С напредването на компресията по-късите навивки се затварят по-рано и спират да работят, а колкото по-малко навивки работят, толкова по-голяма е твърдостта. По този начин се постига увеличаване на твърдостта при удари на компресия на окачването, близки до максимума, като увеличаването на твърдостта е плавно, т.к. намотката се затваря постепенно.

Въпреки това, специални видове пружини не са лесно достъпни, а пружината по същество е консуматив. Притежаването на нестандартен, труднодостъпен и скъп консуматив не е съвсем удобно.

н - брой завъртания

C - твърдост на пружината

H 0 – свободна височина

з ул - височина при статично натоварване

з сж - височина при пълно свиване

f c T - статично отклонение

f szh - такт на компресия

Листови ресори

Основното предимство на пружините е, че изпълняват едновременно функцията на еластичен елемент и функцията на направляващо устройство, а оттам и ниската цена на конструкцията. Това обаче има недостатък - няколко вида натоварване наведнъж: натискаща сила, вертикална реакция и реактивен момент на моста. Пружините са по-малко надеждни и по-малко издръжливи от пружинното окачване. Темата за пружините като направляващо устройство ще бъде разгледана отделно в раздела „Направляващи устройства за окачване“.

Основният проблем с пружините е, че е много трудно да ги направите достатъчно меки. Колкото по-меки са те, толкова по-дълго трябва да се правят и в същото време започват да изпълзяват от надвесите и стават склонни към S-образно огъване. S-образно огъване е, когато под действието на реактивния момент на моста (обратен на въртящия момент върху моста) пружините се навиват около самия мост.

Пружините също имат триене между листата, което е непредвидимо. Стойността му зависи от състоянието на повърхността на листовете. Освен това всички неравности в микропрофила на пътя, като размерът на смущението не надвишава големината на триенето между платната, се предават на човешкото тяло, сякаш изобщо няма окачване.

Ресорите могат да бъдат многолистови и многолистови. Малколистните са по-добри, защото тъй като имат по-малко листове, има по-малко триене между тях. Недостатъкът е сложността на изработката и съответно цената. Листът на нисколистовия ресор е с различна дебелина и това е свързано с допълнителни технологични затруднения при производството.

Пружината може да бъде и 1-листова. В него изобщо няма триене. Тези пружини обаче са по-податливи на S-образно огъване и обикновено се използват в окачвания, в които реактивният момент не действа върху тях. Например, в окачванията на незадвижващи оси или където скоростната кутия на задвижващия мост е свързана към шасито, а не към греда на оста, като пример - задното окачване De-Dion на автомобилите от серия Volvo 300 със задно задвижване.

Износването от умора на листовете се бори чрез производство на листове с трапецовидно напречно сечение. Долната повърхност е по-тясна от горната. По този начин по-голямата част от дебелината на листа работи на компресия, а не на опън, листът издържа по-дълго.

Борбата с триенето се извършва чрез монтиране на пластмасови вложки между листовете в краищата на листовете. В този случай, първо, листовете не се допират един до друг по цялата дължина, и второ, те се плъзгат само в двойка метал-пластмаса, където коефициентът на триене е по-нисък.

Друг начин за борба с триенето е гъстото смазване на пружините и затварянето им в защитни втулки. Този метод е използван на GAZ-21 2-ра серия.

СЪС S-образното огъване се използва, за да направи пружината несиметрична. Предният край на пружината е по-къс от задния и е по-устойчив на огъване. Междувременно общата твърдост на пружината не се променя. Също така, за да се елиминира възможността за S-образно огъване, са монтирани специални реактивни пръти.

За разлика от пружината, пружината няма минимален размер на височината, което значително опростява задачата за аматьорския конструктор на окачване. С това обаче трябва да се злоупотребява с изключителна предпазливост. Ако една пружина се изчислява въз основа на максималното напрежение за пълно свиване, преди нейните намотки да се затворят, тогава пружината се изчислява за пълно свиване, което е възможно в окачването на автомобила, за който е проектирана.

Също така не можете да манипулирате броя на листовете. Факт е, че пружината е проектирана като едно цяло въз основа на условието за еднаква устойчивост на огъване. Всяко нарушение води до неравномерно напрежение по дължината на листа (дори ако листовете се добавят и не се отстраняват), което неизбежно води до преждевременно износване и отказ на пружината.

Всичко най-добро, което човечеството е измислило по темата за многолистовите пружини, е в пружините от Волга: те имат трапецовидно напречно сечение, те са дълги и широки, асиметрични и с пластмасови вложки. Освен това са по-меки от тези на УАЗ (средно) 2 пъти. 5-листовите пружини от седан имат твърдост 2,5 kg/mm, а 6-листовите пружини от комби имат твърдост 2,9 kg/mm. Най-меките пружини на UAZ (отзад Hunter-Patriot) имат твърдост 4 kg/mm. За осигуряване на благоприятни характеристики, UAZ се нуждае от 2-3 kg/mm.

Характеристиките на пружината могат да се променят с помощта на пружина или опора. Повечетовреме, допълнителният елемент не работи и не влияе на характеристиките на окачването. Той влиза в действие, когато ходът на компресия е голям, или при удар в препятствие, или при натоварване на машината. Тогава общата твърдост е сумата от твърдостта на двата еластични елемента. Като правило, ако е подпора, тогава тя е фиксирана в средата към основната пружина и по време на процеса на компресия краищата се опират в специални ограничители, разположени на рамката на автомобила. Ако това е пружина, тогава по време на процеса на компресия нейните краища опират в краищата на основната пружина. Недопустимо е окачването да опира в работната част на основната пружина. В този случай се нарушава условието за еднаква устойчивост на огъване на основната пружина и възниква неравномерно разпределение на натоварването по дължината на листа. Съществуват обаче дизайни (обикновено при пътнически SUV), когато долният лист на пружината е огънат в обратна посока и с напредването на компресията (когато основната пружина приема форма, близка до нейната), тя е в съседство с нея и по този начин плавно влиза в действие, осигурявайки плавно прогресивна характеристика. По правило такива окачвания са проектирани специално за максимални повреди на окачването, а не за регулиране на твърдостта в зависимост от степента на натоварване на превозното средство.

Гумени еластични елементи.

По правило гумените еластични елементи се използват като допълнителни. Има обаче дизайни, в които гумата служи като основен еластичен елемент, например стария модел Rover Mini.

Те обаче са ни интересни само като допълнителни, популярни като „чипове“. Често във форумите на автомобилистите се срещат думите „окачването удря спирачките“ с последващото развитие на темата за необходимостта от увеличаване на твърдостта на окачването. Всъщност поради тази причина тези гумени ленти са монтирани така, че да могат да се пробиват и когато се компресират, твърдостта се увеличава, като по този начин се осигурява необходимата енергийна интензивност на окачването, без да се увеличава твърдостта на основния еластичен елемент, който е избран от условието за осигуряване на необходимата гладкост.

При по-старите модели предпазителите бяха плътни и обикновено имаха конусовидна форма. Конусната форма позволява плавен прогресивен отговор. Тънките части се свиват по-бързо и колкото по-дебела е останалата част, толкова по-твърд е ластикът

В момента най-широко приложение намират стъпаловидни калници с редуване на тънки и дебели части. Съответно в началото на хода всички части се компресират едновременно, след това тънките части се затварят и само дебелите части, чиято твърдост е по-голяма, продължават да се компресират.Като правило, тези брони са празни отвътре (те изглеждат по-широки от обикновено ) и ви позволяват да получите по-голям ход от конвенционалните брони. Подобни елементи са инсталирани например на нови модели UAZ (Hunter, Patriot) и Gazelle.

Монтират се брони или ограничители на хода или допълнителни еластични елементи както за компресия, така и за отскок. Отскочните клапани често се монтират вътре в амортисьори.

Сега за най-често срещаните погрешни схващания.

„Изворът потъна и стана по-мек“:Не, твърдостта на пружината не се променя. Променя се само височината му. Завоите стават по-близък приятелна приятел и колата пада по-ниско.

„Пружините са се изправили, което означава, че са увиснали“:Не, ако пружините са прави, това не означава, че са увиснали. Например на фабричния монтажен чертеж на шасито UAZ 3160 пружините са абсолютно прави. В Hunter имат едва забележима с невъоръжено око 8 мм чупка, която също, разбира се, се възприема като „прави пружини“. За да определите дали пружините са увиснали или не, можете да измерите някакъв характерен размер. Например между долната повърхност на рамката над моста и повърхността на основата на моста под рамката. Трябва да е около 140 мм. И по-нататък. Тези пружини не са проектирани да бъдат прави случайно. Когато оста е разположена под пружината, това е единственият начин, по който те могат да осигурят благоприятни свойства на топене: при търкаляне не насочвайте оста в посока на презавиване. Можете да прочетете за кормилното управление в раздела „Управление на автомобила“. Ако по някакъв начин (чрез добавяне на листове, изковаване на пружините, добавяне на пружини и т.н.) гарантирате, че те ще станат извити, тогава колата ще бъде склонна към отклонение при висока скорост и други неприятни свойства.

„Ще отрежа няколко завъртания на пружината, тя ще увисне и ще стане по-мека.“: Да, наистина пружината ще стане по-къса и е възможно при монтиране на кола колата да провисне по-ниско, отколкото с пълна пружина. Но в този случай пружината няма да стане по-мека, а по-скоро по-твърда пропорционално на дължината на нарязания прът.

„Ще монтирам пружини в допълнение към пружините (комбинирано окачване), пружините ще се отпуснат и окачването ще стане по-меко. При нормално шофиране пружините няма да работят, само пружините ще работят, а пружините само при максимални повреди.”: Не, твърдостта в този случай ще се увеличи и ще бъде равна на сумата от твърдостта на пружината и пружината, което ще се отрази негативно не само на нивото на комфорт, но и на проходимостта (повече за ефекта на твърдостта на окачването на комфорт по-късно). За да се постигнат променливи характеристики на окачването с помощта на този метод, е необходимо да се огъне пружината с пружина, докато пружината е в свободно състояние и да се огъне през това състояние (тогава пружината ще промени посоката на силата и пружината и пролетта ще започне да работи в опозиция). И например за ресор UAZ с твърдост 4 kg/mm и пружинна маса 400 kg на колело, това означава повдигане на окачването повече от 10 cm!!! Дори ако това ужасно повдигане се извърши с пружина, тогава в допълнение към загубата на стабилност на колата, кинематиката на извитата пружина ще направи колата напълно неконтролируема (вижте точка 2)

„И аз (например в допълнение към точка 4) ще намаля броя на чаршафите през пролетта“: Намаляването на броя на листата в една пружина наистина означава намаляване на твърдостта на пружината. Въпреки това, първо, това не означава непременно промяна в огъването му в свободно състояние, второ, той става по-склонен към S-образно огъване (навиване на вода около моста поради реакционния момент на моста) и трето, пружината е проектиран като „лъч с еднаква устойчивост“ на огъване" (тези, които са изучавали SoproMat, знаят какво е това). Например 5-листови пружини от седан Волга и по-твърди 6-листови пружини от комби Волга имат само един и същи основен лист. Изглежда по-евтино в производството да се обединят всички части и да се направи само един допълнителен лист. Но това не е възможно, защото... Ако се наруши условието за еднаква устойчивост на огъване, натоварването на пружинните листове става неравномерно по дължина и листът бързо се проваля в по-натоварена зона. (Срокът на експлоатация е съкратен). Наистина не препоръчвам да променяте броя на листовете в опаковката, още по-малко да сглобявате пружини от листове от различни марки автомобили.

„Трябва да увелича твърдостта, така че окачването да не прониква до ограничителите на неравностите“или „SUV трябва да има твърдо окачване.“ Ами, първо, те се наричат "разбивачи" само от обикновените хора. Всъщност това са допълнителни еластични елементи, т.е. те са специално поставени там, за да може да се пробие до тях и така в края на такта на натиск твърдостта на окачването се увеличава и необходимият енергиен капацитет се осигурява с по-малка твърдост на основния еластичен елемент (пружина/пружина) . С увеличаване на твърдостта на основните еластични елементи се влошава и пропускливостта. Каква изглежда връзката? Границата на сцеплението, която може да се развие върху колелото (в допълнение към коефициента на триене), зависи от силата, с която колелото се притиска към повърхността, върху която се движи. Ако колата се движи по равна повърхност, тогава тази сила на натиск зависи само от масата на колата. Ако обаче повърхността не е равна, тази сила започва да зависи от характеристиките на твърдост на окачването. Например, представете си 2 коли с еднаква ресорна маса от 400 kg на колело, но с различна коравина на пружините на окачването съответно 4 и 2 kg/mm, които се движат по една и съща неравна повърхност. Съответно, при преминаване през неравност с височина 20 см, едното колело беше компресирано с 10 см, другото беше освободено със същите 10 см. Когато пружина с твърдост 4 kg/mm се разшири със 100 mm, силата на пружината намалява с 4 * 100 = 400 kg. А имаме само 400 кг. Това означава, че вече няма сцепление на това колело, но ако имаме отворен диференциал или диференциал с ограничено приплъзване (LSD) на оста (например винт "Quaife"). Ако твърдостта е 2 kg/mm, тогава силата на пружината е намаляла само с 2 * 100 = 200 kg, което означава, че 400-200-200 kg все още натиска и можем да осигурим поне половината тяга на оста. Освен това, ако има бункер и повечето от тях са с коефициент на блокиране 3, ако има някакво сцепление на едно колело с по-лошо сцепление, 3 пъти повече въртящ момент се прехвърля на второто колело. И един пример: Най-мекото окачване на UAZ на листови пружини (Hunter, Patriot) има твърдост от 4 kg/mm (както пружина, така и пружина), докато старият Range Rover има приблизително същата маса като Patriot, отпред ос 2.3кг/мм, а на задната 2.7кг/мм.

„Леките автомобили с меко независимо окачване трябва да имат по-меки пружини“: Изобщо не е необходимо. Например при окачване тип MacPherson пружините всъщност работят директно, но при окачвания с двойни напречни носачи (предни ВАЗ класика, Нива, Волга) чрез предавателно число, равно на отношението на разстоянието от оста на лоста до пружината и от оста на лоста към сферичната става. При тази схема твърдостта на окачването не е равна на твърдостта на пружината. Коравината на пружината е много по-висока.

„По-добре е да инсталирате по-твърди пружини, така че колата да е по-малко подвижна и следователно по-стабилна“: Не със сигурност по този начин. Да, наистина, колкото по-голяма е вертикалната коравина, толкова по-голяма е ъгловата коравина (отговорна за накланянето на каросерията под действието на центробежни сили в завоите). Но прехвърлянето на маси поради накланяне на каросерията има много по-малък ефект върху стабилността на колата, отколкото, да речем, височината на центъра на тежестта, която джиперите често много разточително хвърлят при повдигане на каросерията, само за да избегнат рязане на арките. Колата трябва да се търкаля, търкалянето не се брои за лошо. Това е важно за информативното шофиране. При проектирането повечето автомобили са проектирани със стандартна стойност на въртене от 5 градуса с периферно ускорение от 0,4 g (в зависимост от съотношението на радиуса на завиване и скоростта на движение). Някои автомобилни производители задават ъгъла на накланяне на по-малък ъгъл, за да създадат илюзията за стабилност за водача.

Те се образуват от издатини на вала, които влизат в съответни жлебове в главината на колелото. Както на външен вид, така и по отношение на динамичните условия на работа, шлиците могат да се считат за многоключови връзки. Някои автори ги наричат зъбни съединения.

Използват се главно правостранни шлици (а), по-рядко еволвентни (b) GOST 6033-57 и триъгълни (c) шлицови профили.

Използват се главно правостранни шлици (а), по-рядко еволвентни (b) GOST 6033-57 и триъгълни (c) шлицови профили.

Правите шлици могат да центрират колелото върху страничните повърхности (a), върху външните повърхности (b), върху вътрешните повърхности (c).

В сравнение с ключове, сплайни:

Имат голяма товароносимост;

По-добро центриране на колелото върху вала;

Те укрепват напречното сечение на вала поради по-големия инерционен момент на оребрената секция в сравнение с кръглата;

` изисква специално оборудване за правене на дупки.

Основните критерии за ефективността на сплайновете са:

è устойчивост на страничните повърхности на смачкване (изчислението е подобно на дюбелите);

è устойчивост на износване по време на фретинг корозия (малки взаимни вибрационни движения).

Срутването и износването са свързани с един параметър - контактно напрежение (налягане) с см . Това позволява шлиците да бъдат изчислени с помощта на обобщен критерий както за смачкване, така и за контактно износване. Допустими напрежения [ с]см се предписват въз основа на опита в експлоатацията на подобни конструкции.

За изчислението се взема предвид неравномерното разпределение на натоварването върху зъбите,

Където З – брой шлици, ч – работна височина на шлиците, л – работна дължина на шлиците, d ср – среден диаметър на шлицовото съединение. За еволвентни шлици работната височина се приема равна на профилния модул, т.к d ср вземете диаметъра на стъпката.

Символите за шлицева връзка с права страна се състоят от символа за центрираща повърхност д , д или b , брой зъби З , номинални размери d x D (както и обозначения на полета на толеранс по протежение на центриращия диаметър и на страничните страни на зъбите). Например, D 8 x 36H7/g6 x 40 означава връзка с осем шлица, центрирана по външния диаметър с размери д = 36 И д =40 мм и пасват по протежение на центриращия диаметър H7/g6 .

КОНТРОЛНИ ВЪПРОСИ

s Каква е разликата между разглобяеми и постоянни връзки?

s Къде и кога се използват заварени съединения?

s Какви са предимствата и недостатъците на заварените съединения?

s Кои са основните групи заварени съединения?

s Как се различават основните видове заварки?

s Какви са предимствата и недостатъците на нитовите съединения?

s Къде и кога се използват занитени съединения?

s Какви са критериите за проектиране на якост на нитове?

s Какъв е принципът на проектиране на резбовите съединения?

s Какви са приложенията на основните видове нишки?

s Какви са предимствата и недостатъците на резбовите съединения?

s Защо е необходимо да се заключват резбови връзки?

s Какви дизайни се използват за заключване на резбови връзки?

s Как се взема предвид съответствието на частите при изчисляване на резбова връзка?

s Какъв диаметър на резбата се намира от изчислението на якостта?

s Какъв е диаметърът на резбата, използван за обозначаване на резбата?

s Каква е конструкцията и основната цел на щифтовите връзки?

s Какви са типовете натоварване и критерии за проектиране на щифтове?

s Каква е конструкцията и основната цел на шпонковите съединения?

s Какви са видовете зареждане и критериите за проектиране на ключовете?

s Каква е конструкцията и основната цел на шлицовите съединения?

Какви са видовете натоварване и критериите за изчисляване на сплайни?

ПРУГИ. ЕЛАСТИЧНИ ЕЛЕМЕНТИ В МАШИНИТЕ

Всеки автомобил има специфични части, които са коренно различни от всички останали. Те се наричат еластични елементи. Еластичните елементи имат различни, много различни дизайни един от друг. Следователно може да се даде общо определение.

Еластичните елементи са части, чиято твърдост е много по-малка от тази на другите и чиито деформации са по-големи.

Благодарение на това свойство еластичните елементи са първите, които възприемат удари, вибрации и деформации.

Най-често еластичните елементи са лесни за откриване при проверка на автомобил, като гумени колела, пружини и пружини, меки седалки за шофьори и шофьори.

Понякога еластичният елемент е скрит под прикритието на друга част, например тънък торсионен вал, шпилка с дълга тънка шийка, тънкостенен прът, уплътнение, черупка и др. Въпреки това, дори и тук, опитен дизайнер ще може да разпознае и използва такъв „камуфлажен“ еластичен елемент именно по неговата относително ниска твърдост.

В железопътния транспорт, поради тежестта на транспорта, деформациите на частите на коловоза са доста големи. Тук еластичните елементи, заедно с пружините на подвижния състав, всъщност се превръщат в релси, траверси (особено дървени, а не бетонни) и почвата на коловозния насип.

Еластичните елементи намират най-широко приложение:

è за поглъщане на удар (намаляване на ускоренията и инерционните сили при удар и вибрации поради значително по-дългото време на деформация на еластичния елемент в сравнение с твърдите части);

è за създаване на постоянни сили (например еластичните и разцепените шайби под гайката създават постоянна сила на триене в резбите, което предотвратява саморазвинтването);

è за принудително затваряне на механизми (за премахване на нежелани луфтове);

è за натрупване (натрупване) на механична енергия (часовникови пружини, пружина на ударник на оръжие, дъга на лък, гума на прашка, линийка, наведена близо до челото на ученик и др.);

è за измерване на сили (пружинните везни се основават на връзката между теглото и деформацията на измервателна пружина според закона на Хук).

Обикновено еластичните елементи се изработват под формата на пружини с различен дизайн.

Еластичните пружини за натиск и разтягане са най-често срещани в автомобилите. Намотките в тези пружини са подложени на усукване. Цилиндричната форма на пружините е удобна за поставянето им в машини.

Основната характеристика на пружината, както всеки еластичен елемент, е твърдостта или нейното обратно съответствие. Твърдост К определя се от зависимостта на еластичната сила Е от деформация х . Ако тази зависимост може да се счита за линейна, както в закона на Хук, тогава твърдостта се намира чрез разделяне на силата на деформацията К =F/x .

Ако зависимостта е нелинейна, както е в реалните конструкции, твърдостта се намира като производна на силата по отношение на деформацията К =∂ Ж/ ∂ х.

Очевидно тук трябва да знаете вида на функцията Е =f (х ) .

При големи натоварвания, когато е необходимо да се разсейват вибрациите и ударната енергия, се използват пакети от еластични елементи (пружини).

Идеята е, че при деформиране на композитни или слоести пружини (ресори) се разсейва енергия поради взаимното триене на елементите.

Пакет от дискови пружини се използва за абсорбиране на удари и вибрации в еластичния съединител между талигите на електрически локомотиви ChS4 и ChS4 T.

В развитие на тази идея, по инициатива на персонала на нашата академия на Куйбишевския път, дискови пружини (шайби) се използват в болтови съединения на облицовки на релсови съединения. Пружините се поставят под гайките преди затягане и осигуряват високи постоянни сили на триене във връзката, като също разтоварват болтовете.

Материалите за еластични елементи трябва да имат високи еластични свойства и най-важното - да не ги губят с течение на времето.

Основните материали за пружините са високовъглеродни стомани 65.70, манганови стомани 65G, силициеви стомани 60S2A, хром-ванадиева стомана 50HFA и др. Всички тези материали имат по-високи механични свойства в сравнение с конвенционалните конструкционни стомани.

През 1967 г. в Самарския аерокосмически университет е изобретен и патентован материал, наречен метален каучук "MR". Материалът е направен от намачкана, оплетена метална тел, която след това се пресова в необходимите форми.

Огромното предимство на металния каучук е, че съчетава идеално здравината на метала с еластичността на каучука и освен това, поради значително междужично триене, той разсейва (заглушава) вибрационната енергия, като е високоефективно средство за защита от вибрации.

Плътността на заплетената тел и силата на натискане могат да се регулират, като се получават определени стойности на твърдост и демпфиране на металната гума в много широк диапазон.

Металният каучук несъмнено има обещаващо бъдеще като материал за производство на еластични елементи.

Еластичните елементи изискват много точни изчисления. По-специално, те трябва да бъдат проектирани за твърдост, тъй като това е основната характеристика.

Конструкциите на еластичните елементи обаче са толкова разнообразни, а методите за изчисление са толкова сложни, че е невъзможно да се представят в някаква обобщена формула. Особено в рамките на нашия курс, който е завършен тук.

КОНТРОЛНИ ВЪПРОСИ

1. По какви критерии могат да бъдат открити еластични елементи в конструкцията на машина?

2. За какви задачи се използват еластични елементи?

3. Каква характеристика на еластичния елемент се счита за основна?

4. От какви материали трябва да бъдат направени еластичните елементи?

5. Как се използват пружинните шайби Belleville на Куйбишевския път?

| ВЪВЕДЕНИЕ………………………………………………………………………………… | |

| 1. ОБЩИ ВЪПРОСИ ЗА ИЗЧИСЛЯВАНЕ НА МАШИННИ ЧАСТИ……………………………………………………... | |

| 1.1. Редове с предпочитани числа…………………………………………………………………... | |

| 1.2. Основни критерии за производителност на машинни части…………………… 1.3. Изчисляване на устойчивостта на умора при променливи напрежения……….. | |

| 1.3.1. Променливи напрежения………………………………………………………….. 1.3.2. Граници на издръжливост…………………………………………….. 1.4. Фактори на безопасност………………………………………………………………. | |

| 2. МЕХАНИЧНИ ТРАНСМИСИИ………………………………………………………………………………... 2.1. Обща информация……………………………………………………………….. 2.2. Характеристики на задвижващите зъбни колела…………………………………………….. | |

| 3. ПРЕДАВАНИЯ …………………………………………………………………………………….. 4.1. Условия за работа на зъбите…………………………………………………………. 4.2. Материали на зъбното колело……………………………………………………........... 4.3. Характерни видове зъбна деструкция……………………………………… 4.4. Проектно натоварване……………………………………………………………. 4.4.1. Проектни коефициенти на натоварване……………………………………. 4.4.2. Точност на предавките…………………………………….. 4.5. Цилиндрични зъбни колела……………………………………… | |

| 4.5.1. Сили в бой………………………………………………………. 4.5.2. Изчисляване на устойчивост на контактна умора……………………. 4.5.3. Изчисляване на устойчивостта на умора при огъване……………………… 4.6. Конусни зъбни колела…………………………………………… 4.6.1. Основни параметри…………………………………………………. 4.6.2. Сили в бой………………………………………………………. 4.6.3. Изчисляване на устойчивост на контактна умора…………………… 4.6.4. Изчисляване на устойчивостта на умора при огъване……………………. | |

| 5. ЧЕРВЯЧНИ ЗАБЕЛЕЖКИ……………………………………………………………………………………. 5.1. Обща информация……………………………………………………………….. 5.2. Сили в бой…………………………………………………………. 5.3. Материали за червячна предавка…………………………………………… 5.4. Изчисляване на якостта……………………………………………………….. | |

| 5.5. Топлинно изчисление……………………………………………………………………………………. 6. ВАЛ И ОСОВЕ…………………………………………………………………………………. 6.1. Обща информация……………………………………………………………….. 6.2. Проектно натоварване и критерий за работа………………………… 6.3. Проектно изчисление на валове……………………………………………. 6.4. Проектна схема и процедура за изчисляване на вала……………………………………….. 6.5. Изчисляване на статичната якост……………………………………………. 6.6. Изчисления на съпротивлението на умора……………………………………………………….. 6.7. Изчисляване на валове за твърдост и устойчивост на вибрации……………………………… | |

| 7. ТЪРКАЛЯЩИ ЛАГЕРИ………………………………………………………………… 7.1. Класификация на търкалящите лагери…………………………………… 7.2. Обозначаване на лагери съгласно GOST 3189-89………………………………… 7.3. Характеристики на ъглови контактни лагери…………………………… 7.4. Схеми за монтиране на лагери на валове……………………………………… 7.5. Проектно натоварване на ъглови контактни лагери………………….. 7.6. Причини за повреда и критерии за изчисление………………………........... 7.7. Материали на носещите части………………………………………. 7.8. Избор на лагери въз основа на статична товароносимост (GOST 18854-94)………………………………………………………………… | |

| 7.9. Избор на лагери въз основа на динамична товароносимост (GOST 18855-94)……………………………………………………………… 7.9.1. Първоначални данни……………………………………………………. 7.9.2. Основа за подбор……………………………………………………………….. 7.9.3. Характеристики на избора на лагер……………………………….. | |

| 8. ПЪЛЗГАЩИ ЛАГЕРИ…………………………………………………………. | |

| 8.1. Главна информация…………………………………………………….. | |

| 8.2. Условия на работа и режими на триене………………………………………………………………… | |

| 7. СЪЕДИНЕНИЯ | |

| 7.1. Твърди съединители | |

| 7.2. Компенсиращи съединители | |

| 7.3. Подвижни съединители | |

| 7.4. Гъвкави съединители | |

| 7.5. Фрикционни съединители | |

| 8. ВРЪЗКИ НА МАШИННИ ЧАСТИ | |

| 8.1. Постоянни връзки | |

| 8.1.1. Заварени съединения | |

| Изчисляване на якостта на заварени шевове | |

| 8.1.2. Нитови връзки | |

| 8.2. Разглобяеми връзки | |

| 8.2.1. РЕЗБОВИ ВРЪЗКИ | |

| Изчисляване на якостта на резбови съединения | |

| 8.2.2. Щифтови връзки | |

| 8.2.3. Ключови връзки | |

| 8.2.4. Шлицови връзки | |

| 9. Пружини…………………………………… |

| | | следваща лекция ==> | |

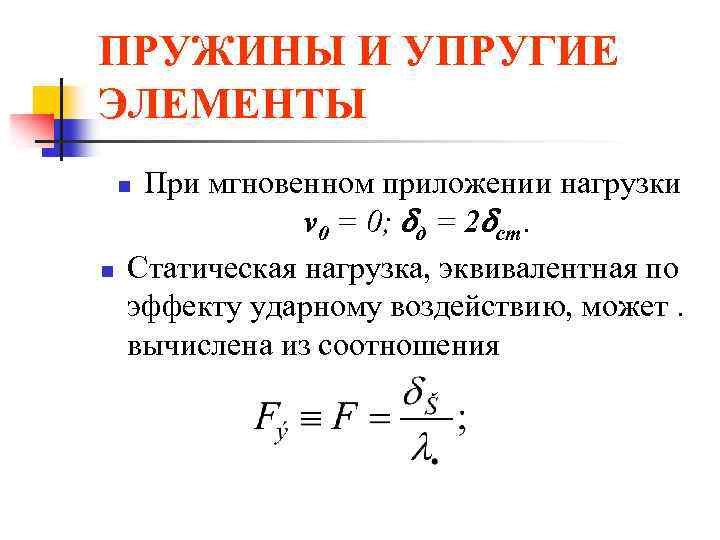

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n n 1. основни характеристикипружини Пружините се използват широко в конструкции като виброизолиращи, ударопоглъщащи, връщащи, опъващи, динамометрични и други устройства. Видове пружини. Въз основа на вида на възприеманото външно натоварване, пружините се разделят на опън, натиск, усукване и огъване.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n n 1. основни характеристикипружини Пружините се използват широко в конструкции като виброизолиращи, ударопоглъщащи, връщащи, опъващи, динамометрични и други устройства. Видове пружини. Въз основа на вида на възприеманото външно натоварване, пружините се разделят на опън, натиск, усукване и огъване.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n спирални пружини (цилиндрични - на опън, фиг. 1 а, натиск, фиг. 1 б; усукване, фиг. 1 в, профилно натиск, фиг. 1 d-f), специални пружини (диск и пръстен, фиг. 2) а и б, - натиск; пружини и пружини, фиг.2 в, - огъване; спирала, фиг.2 г - усукване и др.) Най-разпространени са усуканите цилиндрични пружини, изработени от кръгла тел.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n спирални пружини (цилиндрични - на опън, фиг. 1 а, натиск, фиг. 1 б; усукване, фиг. 1 в, профилно натиск, фиг. 1 d-f), специални пружини (диск и пръстен, фиг. 2) а и б, - натиск; пружини и пружини, фиг.2 в, - огъване; спирала, фиг.2 г - усукване и др.) Най-разпространени са усуканите цилиндрични пружини, изработени от кръгла тел.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n Пружините на опън (виж фиг. 1 а) се навиват по правило без междини между витките и в повечето случаи - с първоначално напрежение (налягане) между навивките, частично компенсиращо външното натоварване. Напрежението обикновено е (0,25 - 0,3) Fpr (Fnp е максималната сила на опън, при която еластичните свойства на пружинния материал се изчерпват напълно).

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n Пружините на опън (виж фиг. 1 а) се навиват по правило без междини между витките и в повечето случаи - с първоначално напрежение (налягане) между навивките, частично компенсиращо външното натоварване. Напрежението обикновено е (0,25 - 0,3) Fpr (Fnp е максималната сила на опън, при която еластичните свойства на пружинния материал се изчерпват напълно).

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n За предаване на външно натоварване такива пружини са оборудвани с куки. Например, за пружини с малък диаметър (3-4 mm), куките са направени под формата на огънати последни завои (фиг. 3 a-c). Въпреки това, такива куки намаляват съпротивлението на умората на пружините поради високата концентрация на напрежение в зоните на огъване. За критични пружини с диаметър над 4 mm често се използват вградени куки (фиг. 3 d-f), въпреки че те са по-малко технологично напреднали.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n За предаване на външно натоварване такива пружини са оборудвани с куки. Например, за пружини с малък диаметър (3-4 mm), куките са направени под формата на огънати последни завои (фиг. 3 a-c). Въпреки това, такива куки намаляват съпротивлението на умората на пружините поради високата концентрация на напрежение в зоните на огъване. За критични пружини с диаметър над 4 mm често се използват вградени куки (фиг. 3 d-f), въпреки че те са по-малко технологично напреднали.

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n n Компресионните пружини (виж фиг. 1 b) се навиват с разстояние между завоите, което трябва да бъде с 10-20% по-голямо от аксиалните еластични движения на всеки завой при най-голямо външно натоварване. Опорните равнини на пружините се получават чрез притискане на последните витки към съседните и шлифоването им перпендикулярно на оста. Дългите пружини могат да станат нестабилни (издути) под натоварване. За да се предотврати издуването, такива пружини обикновено се поставят върху специални дорници (фиг. 4 a) или в чаши (фиг. 4 b).

ПРУЖИНИ И ЕЛАСТИЧНИ ЕЛЕМЕНТИ n n n Компресионните пружини (виж фиг. 1 b) се навиват с разстояние между завоите, което трябва да бъде с 10-20% по-голямо от аксиалните еластични движения на всеки завой при най-голямо външно натоварване. Опорните равнини на пружините се получават чрез притискане на последните витки към съседните и шлифоването им перпендикулярно на оста. Дългите пружини могат да станат нестабилни (издути) под натоварване. За да се предотврати издуването, такива пружини обикновено се поставят върху специални дорници (фиг. 4 a) или в чаши (фиг. 4 b).